Le FDM est une méthode d’application du matériau thermoplastique fondu en couches sur le modèle imprimé. Cette technologie permet de créer des modèles d’utilité, des prototypes, des maquettes marketing ou des éléments composites. C’est la méthode la plus optimale pour le prototypage rapide de pièces qui doivent maintenir la tolérance standard requise. Cette technologie garantit une qualité élevée, un prix abordable et des délais de livraison courts.

Un des plus grands avantages de FDM est l’ajustement rapide du remplissage des modèles imprimés en 3D. Cela signifie qu’il est très facile d’imprimer un prototype juste pour vérifier l’ajustement et la finition. Avec un faible remplissage interne et même à vide, nous économisons sur les coûts de matériaux. Une fois la phase de conception finie, des contrôles finaux peuvent être effectués ou des petites et moyennes séries peuvent être lancées avec les remplissages cibles d’une impression 3D donnée.

Cette méthode est largement utilisée pour la création de maquettes d’architecture et de produits. Cette technologie garantit un prix abordable et des délais de livraison courts.

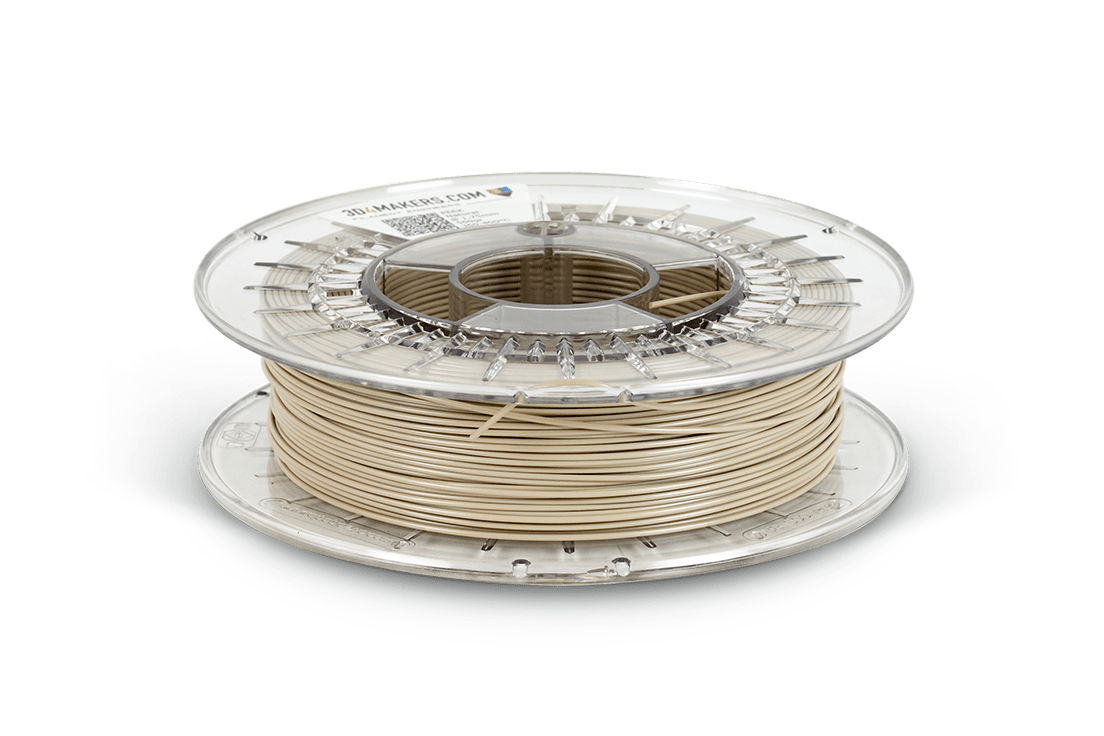

C’est un polymère inodore, sûr et biodégradable. Le matériau est idéal pour les imprimeurs débutants, en raison de ses propriétés telles qu’un faible retrait du matériau ou une bonne adhérence à la plate-forme de travail. Il reflète bien les formes et les détails, c’est pourquoi il est utilisé pour la fabrication de modèles, de jouets ou de prototypes.

Un matériau qui combine parfaitement de bonnes propriétés de glissement, une résistance mécanique et une résistance aux températures élevées. Il peut être utilisé avec le matériau de support lavé 3DGence ESM-10.

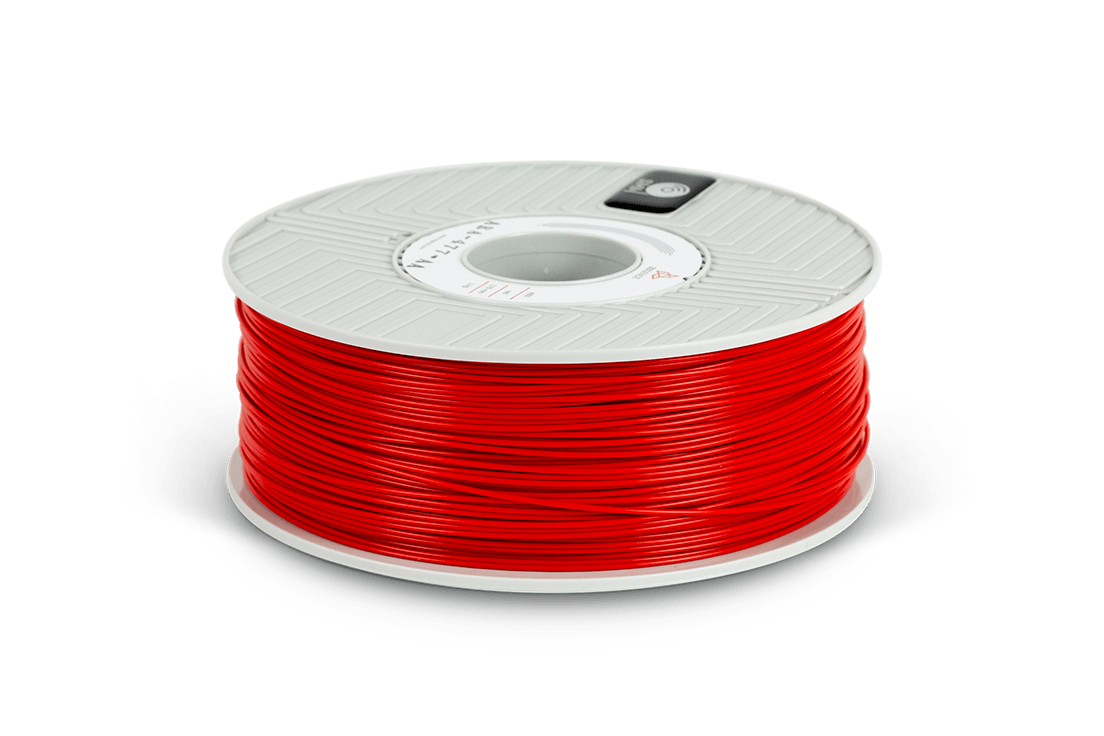

Un matériau ayant des applications techniques, caractérisé par sa durabilité et sa résistance aux chocs. Il est moins cassant que le PLA et résiste mieux aux températures élevées. L’ABS dispose de différentes variantes de finition telles que le ponçage, le vernissage, donnant la possibilité d’obtenir des impressions de haute qualité visuelle.

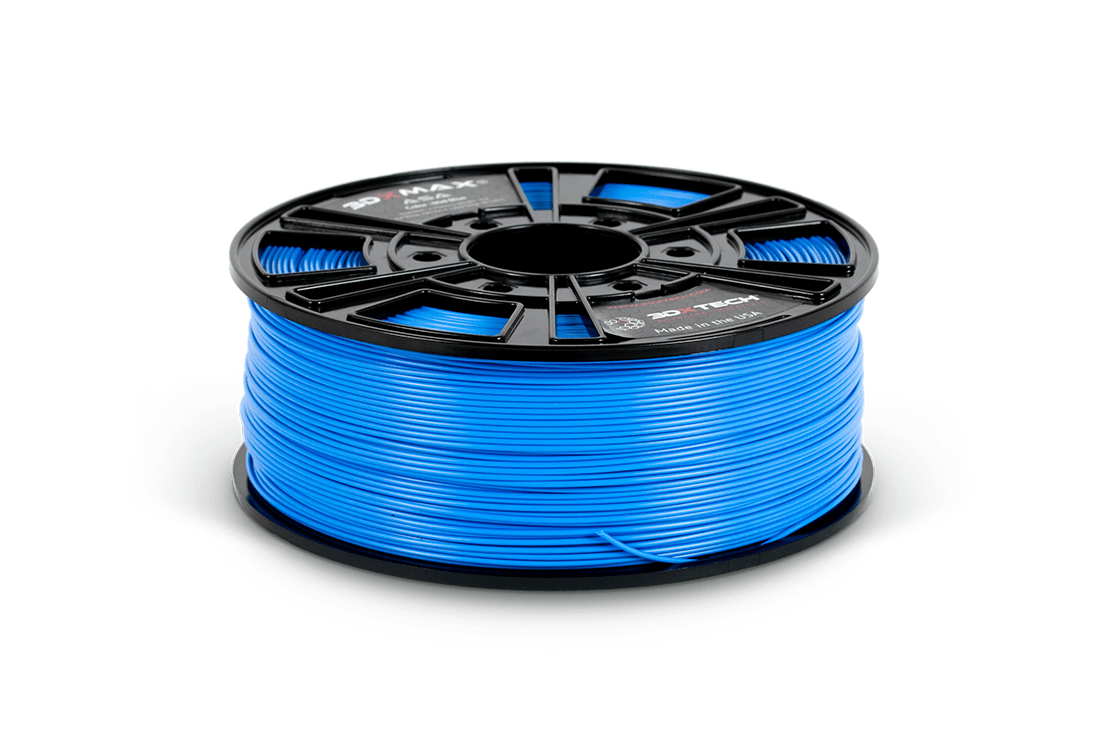

C’est un polymère dont les propriétés mécaniques sont similaires à celles de l’ABS. Le remplacement du butadiène par du caoutchouc acrylique confère au matériau des propriétés mécaniques supplémentaires et une résistance aux rayons UV. L’ASA a un facteur de retrait plus faible que l’ABS standard. Le matériau se caractérise en outre par une très bonne résistance aux intempéries, une résistance chimique et thermique et un brillant élevé.

Un matériau dur avec une grande résistance physique. Ce matériau a une faible absorption d’humidité et un faible retrait, ce qui permet d’imprimer des éléments de grande taille. Ce filament combine les propriétés du PET et de l’ABS et a donc une large gamme d’applications.

Il s’agit d’un élastomère thermoplastique ayant une grande résistance aux chocs à des températures basses. Le matériau a de bonnes propriétés physiques et chimiques. Le filament est utilisé pour créer des pièces en caoutchouc et des pièces de machine.

Un matériau thermoplastique pour des applications techniques et fonctionnelles. Il se caractérise par sa résistance aux produits chimiques, aux températures élevées et à l’abrasion. Il est utilisé pour créer des pièces mécaniques et des composants techniques tels que des roulements et des poulies.

Un matériau avec la plus grande flexibilité parmi les polymères couramment utilisés. Il se distingue par sa grande résistance chimique aux acides, alcalis et sels ainsi qu’aux solvants organiques. C’est un produit inflammable, incolore, inodore et insensible à l’eau.

Un matériau thermoplastique pour des applications techniques et fonctionnelles. Il se caractérise par sa résistance aux produits chimiques, aux températures élevées et à l’abrasion. Il est utilisé pour créer des pièces mécaniques et des composants techniques tels que des roulements et des poulies.

Nylon (PA6) renforcé en plus par de la fibre de carbone. Le matériau a une grande résistance thermique et chimique. Par rapport au nylon standard, le matériau renforcé CF présente un retrait thermique moindre ainsi qu’une rigidité plus élevée des modèles créés.

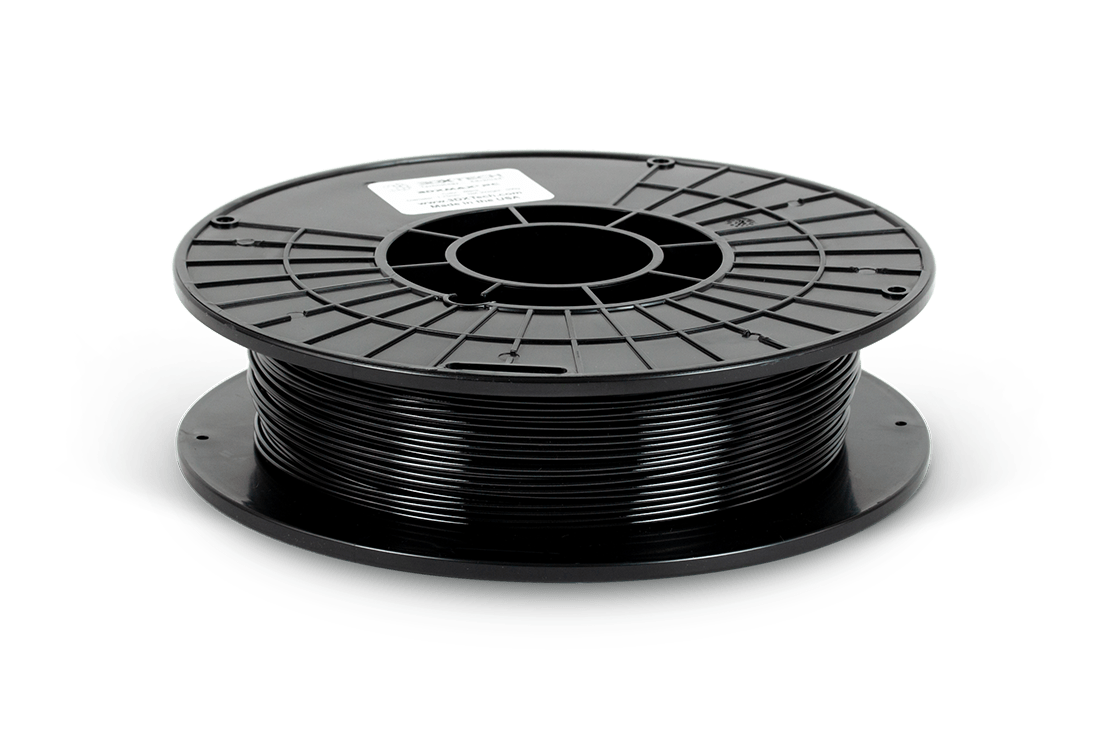

Le polycarbonate renforcé en plus par des fibres de carbone, caractérisé par une solidité et une résistance aux chocs encore plus élevées. Grâce à sa bonne stabilité dimensionnelle, il est dédié à la création d’éléments qui nécessitent une grande précision.

Ce matériau très flexible (98 ShA) a de bonnes propriétés mécaniques. Une bonne résistance à la déchirure et à la traction garantit des propriétés de haute qualité des éléments créés.