Case study

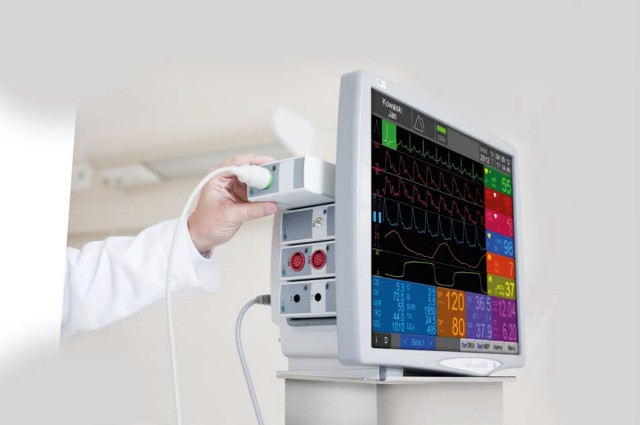

Emtel est un fournisseur polonais d’appareils médicaux, spécialisé dans la production de défibrillateurs et de moniteurs cardiaques.

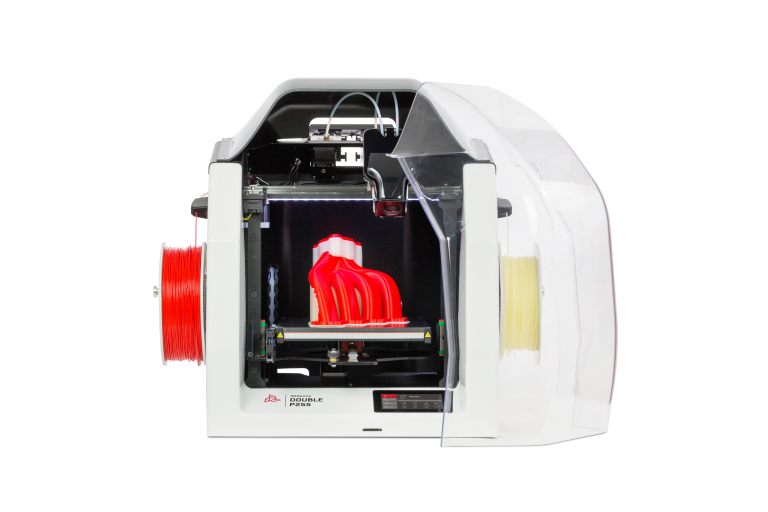

Une solution optimale pour les entrepreneurs qui veulent éviter des coûts élevés et des temps d’arrêt au travail et préparer facilement de nouvelles versions de leurs appareils peut être l’introduction de l’impression en 3D. Cette technologie a permis à EMTEL de réduire le temps nécessaire aux constructeurs et aux ingénieurs pour créer et tester les produits. Auparavant, EMTEL avait commandé un moniteur de patient à une entreprise externe, ce qui avait augmenté les coûts et prolongé la durée de l’ensemble du processus. Grâce à l’impression 3D, l’entreprise a pu décupler ses coûts et raccourcir la production de logements.

Réalisation d’un prototype du boîtier d’un nouveau modèle de moniteur cardiaque à l’échelle 1 :1 en utilisant la technologie d’impression 3D.

La réalisation d’un boîtier du moniteur cardiaque par des entreprises extérieures coûte environ 500 EUR. En outre, 2 ou 3 versions du même modèle sont généralement nécessaires à l’étape de moulage du prototype. Le coût de fabrication des modèles et des prototypes a été réduit de 90 %. Le coût d’une seule impression 3D était de 50 EUR.

Le processus d’exécution de la commande de modèles et de prototypes par des entreprises externes prend au moins un mois. Le fait de disposer d’une imprimante 3D dans l’entreprise permet de réaliser rapidement le modèle conçu à l’échelle 1 :1 avec une précision satisfaisante. Le prototype du moniteur cardiaque a été réalisé en 5 jours, ce qui a permis de réduire le temps d’attente de 25 jours.

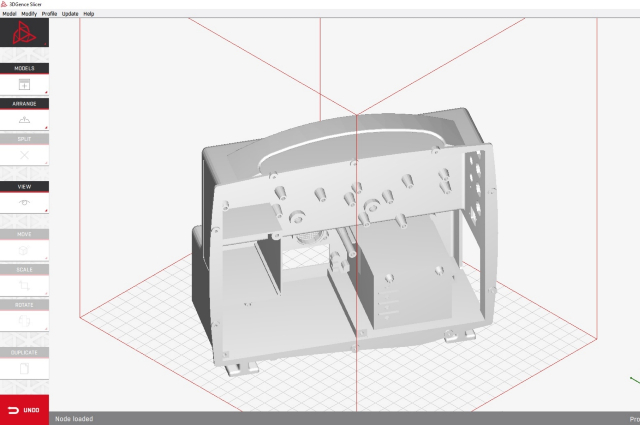

Lors de la création du boîtier, une précision d’au moins 0,2 mm était attendue, en particulier dans les zones concernées par l’espacement des trous de montage. L’utilisation d’une imprimante 3D a permis d’apporter rapidement les ajustements nécessaires au projet. Les dimensions critiques du prototype du moniteur cardiaque ont été vérifiées.

Le prototypage rapide du nouveau modèle de moniteur cardiaque par une vérification approfondie de la conception, de l’ergonomie, de l’assemblage et des dimensions a été possible grâce à une imprimante 3D. Les détails finaux obtenus au moyen de la technologie de moulage par injection n’ont nécessité aucune correction.