3DGence Sp. z o. o. realizuje projekty dofinansowane z funduszy Unii

Europejskiej.

Przemysłowe wykorzystanie technologii FFF (Fused Filament Fabrication) oferuje szereg możliwości, począwszy od niższych kosztów produkcji, przez skrócenie czasu wprowadzania produktów na rynek i dużą swobodę tworzenia niedrogich prototypów, po możliwość produkowania elementów na żądanie. Aby w pełni wykorzystać taki potencjał, trzeba podejść do tego zagadnienia kompleksowo, skupiając się również na przechowywaniu materiałów i ich przygotowaniu do druku. Niektóre filamenty popularne w druku 3D pochłaniają wilgoć z otoczenia. Ich higroskopijność powoduje kłopoty na etapie wydruku, obniżając jakość modelu, zmniejszając jego parametry mechaniczne, obniżając adhezję warstw i zwiększając porowatość (mniejsza gęstość i dokładność wymiarowa). Te kwestie techniczne można również przełożyć na język ekonomiczny: drukowanie z wilgotnego tworzywa termoplastycznego może powodować marnotrawstwo materiałów i czasu, co obniża produktywność i zwiększa straty.

Tendencja do wchłaniania wilgoci z otoczenia jest różna dla różnych tworzyw termoplastycznych, co sprawia, że rozwiązanie tego problemu jest zróżnicowane. Sprawę utrudnia fakt, że w niektórych przypadkach wilgoć może nie powodować widocznych różnic w materiale, przez co operator nie jest w stanie określić, czy dany materiał nadaje się do wydruku, czy nie. Będąc w pełni świadomym możliwych problemów związanych z wilgocią, konstruktorzy 3DGence skupili się na znalezieniu kompleksowego rozwiązania opisywanej kwestii. W odpowiedzi na to wyzwanie w 2022 r. 3DGence wdrożyło System Zarządzania Materiałem (Material Management System – MMS). Głównym celem wprowadzenia MMS było rozwiązanie wszystkich możliwych problemów z wilgocią za pomocą jednego urządzenia. Dzięki tej maszynie użytkownik może przygotować różne filamenty w tym samym czasie i mieć pewność, że polimery są gotowe do druku. MMS działa ze wszystkimi grupami filamentów: wysokowydajnymi, inżynieryjnymi i towarowymi.

Niewątpliwie zarządzanie wilgocią ma kluczowe znaczenie dla udanego drukowania w technologii FFF. Wiele filamentów, w tym materiały o wysokiej wydajności, ma tendencję do pochłaniania wilgoci, co może drastycznie zaniżać jakość wydruków, generować dodatkowe koszty lub utrudniać workflow. Dzięki naszemu Systemowi Zarządzania Materiałem klienci 3DGence uzyskują zautomatyzowane narzędzie służące do przygotowania materiałów i wyżarzania końcowych wydruków w wysokiej temperaturze. Aktywnie suszone komory zapewniają efektywne przechowywanie wielu szpul jednocześnie przy ograniczonym zaangażowaniu pracy. Nasze doświadczenia pokazują, że wdrożenie MMS stało się przełomem dla kilku naszych partnerów biznesowych. – Adrian Stanecki, inżynier aplikacyjny w 3DGence.

Standardowy system MMS składa się z trzech komór suszących, z których każda wyposażona jest w cztery stanowiska na filament, dzięki czemu jedno urządzenie może obsługiwać 12 szpul jednocześnie. Alternatywnie można wybrać urządzenie jednokomorowe (4 szpule) lub sześciokomorowe (24 szpule). Wiele komór pozwala użytkownikowi na przechowywanie i suszenie różnych grup materiałów w tym samym czasie. Każda komora MMS posiada wkład z sitem molekularnym stosowanym do suszenia polimerów. Środek suszący wewnątrz wkładu jest odpowiedzialny za pochłanianie cząsteczek wody z komory po aktywacji termicznej materiału. Raz w tygodniu operator musi zregenerować środek suszący w każdej komorze. Prosta procedura regeneracji środka suszącego znacznie ułatwia utrzymanie idealnych warunków do suszenia i przechowywania materiałów wrażliwych na wilgoć. Pomyśleliśmy także o ergonomii. Każde urządzenie jest wyposażone w 10-calowy wyświetlacz dotykowy, izolowane drzwi, cztery kółka i czytnik tagów NFC. Mając na uwadze bezpieczeństwo operatora, zaimplementowaliśmy czujniki temperatury, blokady komory, czujniki otwarcia drzwi i czujniki przekroczenia temperatury dla elektroniki. Maszyna wykorzystuje WiFi i LAN do łączenia się z innymi urządzeniami, posiada również gniazdo USB.

Projektując MMS, dążyliśmy do zminimalizowania ryzyka popełnienia błędu przez operatora. Za cel obraliśmy więc stworzenie prostej w obsłudze maszyny, przyjaznej nawet dla niedoświadczonych użytkowników. Kluczem do sukcesu jest odpowiedni software. Wgrane oprogramowanie (Smart Material Manager) świetnie radzi sobie ze standardowym suszeniem lub przechowywaniem polimerów. Korzystając ze znaczników szpuli, oprogramowanie rozpoznaje filament i automatycznie dopasowuje odpowiedni program suszenia (lub przechowywania). Rolą operatora jest umieszczenie szpuli w dedykowanym miejscu i odczekanie, aż maszyna poinformuje, że szpula jest gotowa do drukowania. Skutkuje to zminimalizowaniem liczby błędów ludzkich (i przestojów w produkcji) oraz ograniczeniem marnotrawstwa materiałów. Zaawansowani użytkownicy mogą również stosować niestandardowe ustawienia oprogramowania.

Oprócz skutecznego suszenia i przygotowania materiałów do drukowania 3D MMS może być stosowany do wyżarzania części końcowych. Jest to metoda obróbki cieplnej powodująca zmiany molekularne wydruku. Poprzez krystalizację wyżarzanie zwiększa wytrzymałość (o 75%), antykorozyjność i trwałość wydruków. Ten proces jest często stosowany w przypadku wysokowydajnych filamentów w celu poprawy ich odporności chemicznej i mechanicznej. Mowa o filamentach wykorzystywanych do najbardziej wymagających zastosowań przemysłowych. Inżynierowie 3DGence skonfigurowali oprogramowanie MMS do bezproblemowego wyżarzania PAEK, dzięki czemu AS9100 PEEK, Victrex AM™ 200, CF-PEEK i inne certyfikowane materiały mogą być jeszcze trwalsze. Co ważne, wyżarzanie jest równie proste jak przygotowanie filamentów do drukowania. Operator wsadza wydruk do metalowego pojemnika wypełnionego piaskiem kwarcowym i rozpoczyna cykl wyżarzania. Urządzenie informuje operatora o zakończeniu procesu.

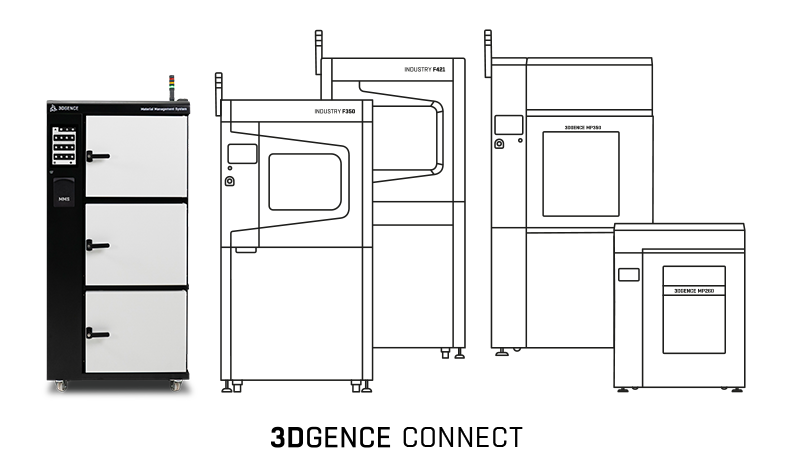

Minimalne zaangażowanie personelu i niskie nakłady na konserwację są ważne, jednak idea stojąca za MMS jest znacznie głębsza. Dysponując profesjonalną drukarką 3D oraz MMS możesz zapewnić sobie absolutną kontrolę nad procesem tworzenia elementów w technologii FFF. Oznacza to, że firmy korzystające z ekosystemu 3DGence (który tworzą: certyfikowane filamenty, MMS, drukarki, oprogramowanie) mogą zapewnić sobie najwyższą jakość powtarzalnych wydruków, a także możliwość śledzenia poszczególnych etapów procesu. Każda szpula filamentu zakupiona w 3DGence Store jest wyposażona w tag NFC i unikalny identyfikator. Po rozpakowaniu polimer jest rejestrowany w bazie danych MMS, a informacje są przesyłane do naszego autorskiego oprogramowania CLOUD, dzięki czemu użytkownik może śledzić każdy etap procesu. Wszystkie kroki podjęte na różnych etapach produkcji są gromadzone w raporcie końcowym. Ten rodzaj kontroli procesu ma istotne znaczenie w branżach, w których bezpieczeństwo odgrywa kluczową rolę (np. w sektorze kolejowym, lotniczym lub przemyśle kosmicznym).

Zaprojektowany przez inżynierów 3DGecnce Material Management System wydaje się być brakującym ogniwem w ekosystemie druku 3D. Według mojej wiedzy na rynku jest bardzo niewiele firm dostarczających tego typu rozwiązania. Wprowadzając MMS w 2022 roku, 3DGence wykonało znaczący krok w kierunku pełnej identyfikowalności i kontroli procesu. To nasza odpowiedź na potrzeby najbardziej wymagających branż, takich jak sektor lotniczy, kolejowy, energetyczny, kosmiczny czy obronny, które wymagają bezkompromisowej jakości i niezawodnych wydruków. Cieszę się, że udało nam się to osiągnąć, a jednocześnie utrzymać łatwość obsługi i przyjazność dla użytkowników. – Mateusz Sidorowicz, Dyrektor Marketingu w 3DGence.

Produkcja przyrostowa napędza Przemysł 4.0, a coraz więcej firm decyduje się na profesjonalny druk 3D. Nasz System Zarządzania Materiałami umożliwia wydobycie tego, co najlepsze w technologii FFF. W 3DGence koncentrujemy się na każdym aspekcie procesu, dlatego oferujemy nie tylko przemysłowe drukarki 3D, ale również MMS, dedykowane oprogramowanie i szeroką gamę filamentów. Ważnym aspektem naszej działalności są też usługi 3D. Jeśli Twoja organizacja chce poznać zalety i wady tworzenia obiektów z materiałów termoplastycznych, przeanalizować skuteczność druku 3D i poznać podejście 360⁰ firmy 3DGence, nie wahaj się skontaktować z naszym doradcą. Eksperci 3DGence chętnie odpowiedzą na pytania i dopasują ofertę do Twoich potrzeb.