Die industrielle Nutzung der Fused Filament Fabrication (FFF)-Technologie bietet eine Reihe von Möglichkeiten, angefangen bei niedrigeren Produktionskosten, kürzeren Entwicklungszeiten, großer Freiheit bei der Herstellung von Prototypen zu erschwinglichen Preisen, Flexibilität bei der Herstellung von Teilen auf Anfrage usw. Um das volle Potenzial der FFF-Technologie auszuschöpfen, muss man sich jedoch auf mehr als nur den Druck konzentrieren.

Zweifellos sind auch die Lagerung, die Vorbereitung und die Nachbearbeitung des Materials sehr wichtig. Der Grund dafür ist die Feuchtigkeit. Um es einfach auszudrücken: Einige häufig für den 3D-Druck verwendete Filamente sind hygroskopisch und nehmen Luftfeuchtigkeit aus der unmittelbaren Umgebung auf.

Diese Anfälligkeit für Luftfeuchtigkeit führt zu Problemen im Druckprozess, indem sie die Qualität des Modells mindert, seine mechanischen Parameter verschlechtert, die Schichtdicke verringert und die Porosität erhöht (geringere Dichte und Maßhaltigkeit). Diese technischen Probleme lassen sich auch wirtschaftlich ausdrücken: Das Drucken mit einem feuchten Thermoplast kann zu Material- und Zeitverschwendung führen, was die Produktivität senkt und die Verluste erhöht.

Eine ausführliche Analyse der Filamentkonditionierung können Sie im vorherigen Artikel nachlesen.

Die Neigung zur Aufnahme von Luftfeuchtigkeit ist bei den einzelnen Thermoplasten unterschiedlich ausgeprägt, was die Bewältigung des Problems recht schwierig macht. Eine weitere Schwierigkeit ist die Tatsache, dass Feuchtigkeit manchmal keine sichtbaren Unterschiede im Material verursacht, so dass der Bediener nicht in der Lage ist, Probleme zu erkennen. Da die Konstrukteure von 3DGence sich der möglichen Feuchtigkeitsprobleme bewusst waren, konzentrierten sie sich darauf, eine umfangreiche Lösung für dieses Problem zu entwickeln. Dies ist die Geschichte hinter unserem Materialmanagementsystem, das 2022 eingeführt wurde. Der Hauptgrund für die Einführung unseres MMS war, alle potenziellen Feuchtigkeitsprobleme mit einem einzigen System zu lösen. Dank des Material Management Systems kann der Benutzer verschiedene Filamente gleichzeitig vorbereiten und sicherstellen, dass die Polymere für den Einsatz in einem 3D-Drucker vorbereitet sind. MMS funktioniert mit allen Gruppen von Filamenten: Hochleistungs-, Technik- und Standard-Polymere.

Zweifellos ist das Feuchtigkeitsmanagement für den erfolgreichen Druck mit der FFF-Technologie von zentraler Bedeutung. Viele Filamente, einschließlich Hochleistungsmaterialien, neigen dazu, Luftfeuchtigkeit zu absorbieren, was das Endergebnis beeinträchtigen, zusätzliche Kosten verursachen oder den Arbeitsablauf stören kann. Dank unseres Materialmanagementsystems erhalten die Kunden von 3DGence eine automatisierte Materialvorbereitung und Temperung, um Bauteile auszukristallisieren. Aktiv getrocknete Kammern sorgen für eine effektive Lagerung mehrerer Materialien bei geringem Arbeitsaufwand. Wir haben bereits festgestellt, dass diese Komplettlösung für einige Unternehmen, mit denen wir zusammenarbeiten, einen entscheidenden Unterschied darstellt. – Adrian Stanecki, Anwendungsingenieur bei 3DGence.

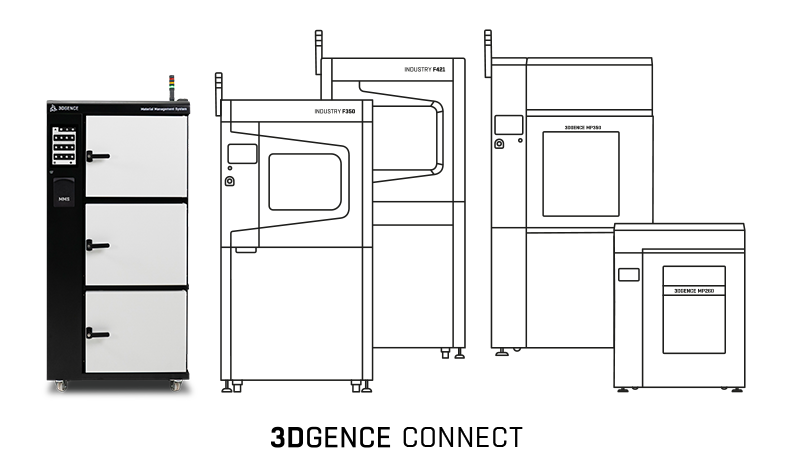

Ein Standard-MMS besteht aus drei Trockenkammern, von denen jede mit vier Filamentplätzen ausgestattet ist, so dass ein Gerät 12 Spulen gleichzeitig verarbeiten kann. Alternativ können Sie ein Gerät mit einer Kammer (4 Spulen) oder mit sechs Kammern (24 Spulen) wählen. Mehrere Kammern ermöglichen es dem Benutzer, verschiedene Materialgruppen gleichzeitig zu lagern und zu trocknen. Jede MMS-Kammer enthält eine Molekularsiebpatrone, ein industrielles Medium, das zur Trocknung von Polymeren verwendet wird. Das Trockenmittel in der Patrone ist dafür verantwortlich, dass die Wassermoleküle nach der thermischen Erwärmung des Materials aus der Kammer absorbiert werden. Einmal pro Woche muss der Bediener das Trocknungsmittel in jeder Kammer regenerieren. Ein einfaches Verfahren zur Regenerierung des Trockenmittels hilft dem Bediener, perfekte Bedingungen für die Trocknung und Lagerung feuchtigkeitsempfindlicher Filamente aufrechtzuerhalten. Jedes Gerät ist mit einem 10-Zoll-Touchpad-Display, isolierten Türen, vier Laufrollen und einem NFC-Tag-Leser ausgestattet. Mit Blick auf die Sicherheit des Bedieners haben wir Temperatursensoren, Kammerverriegelungen, Türöffnungssensoren und Übertemperatursensoren für die Elektronik eingebaut. Die Maschine kommuniziert über WiFi und LAN und verfügt außerdem über einen USB-Anschluss.

Bei der Entwicklung des MMS haben wir darauf geachtet, dass das Risiko von Bedienerfehlern minimiert wird. Daher ist die Maschine auch für unerfahrene Benutzer sehr einfach zu handhaben. Die hochgeladene Software (Smart Material Manager) kann mit der Standardtrocknung oder -lagerung umgehen. Anhand der Spulenetiketten kann die Software das Filament erkennen und automatisch ein entsprechendes Trocknungs- (oder Lagerungs-) Programm starten. Die Rolle des Bedieners besteht darin, die Spule in seiner vorbestimmten Kammer zu platzieren und zu warten, bis das MMS mitteilt, dass die Spule bereit zum Verarbeiten ist. Dadurch wird die Zahl der menschlichen Fehler (und der Produktionsausfälle) minimiert und die Verschwendung von Material reduziert. Fortgeschrittene Benutzer können auch individuelle Einstellungen vornehmen.

Neben der einfachen und effektiven Materialtrocknung und -vorbereitung kann das MMS auch zum Tempern von Endverbraucherteilen verwendet werden. Was ist das? Es handelt sich um eine Wärmebehandlungsmethode, die molekulare Veränderungen hervorruft – Kristallisation, die zu erhöhter Duktilität und geringerer Härte führt. Diese Phase der Nachbearbeitung erhöht die Festigkeit (um 75 %), den Korrosionsschutz und die Haltbarkeit der Ausdrucke durch Kristallisation. Das Tempern wird häufig bei Hochleistungsfilamenten eingesetzt, um deren chemische und mechanische Beständigkeit zu verbessern. Wir sprechen von Filamenten, die für die anspruchsvollsten industriellen Anwendungen verwendet werden. Die Ingenieure bei 3DGence haben die MMS-Software so programmiert und konfiguriert, dass PAEK nahtlos getempert werden kann, so dass die Eigenschaften von AS9100 PEEK, Victrex AM™ 200, CF-PEEK und andere zertifizierte offene Materialien auf schnelle und effektive Weise verbessert werden können. Der Bediener legt den Ausdruck in einen mit Quarzsand gefüllten Metallbehälter und startet den Tempervorgang. Das MMS informiert den Bediener, wenn der Prozess abgeschlossen ist.

Minimaler Personaleinsatz und geringer Wartungsaufwand sind wichtig, aber die Idee hinter MMS ist viel tiefgründiger. Durch den erfolgreichen Umgang mit luftfeuchtigkeitsbedingten Hindernissen können unsere Kunden, die mit MMS und mit industriellen 3D-Druckern ausgestattet sind, absolute Prozesskontrolle sicherstellen. Das bedeutet, dass Unternehmen, die das 3DGence-Ökosystem (zertifizierte Filamente, MMS, Drucker, Software) nutzen, Ausdrucke von höchster Qualität, Wiederholbarkeit und Rückverfolgbarkeit gewährleisten. Jede im 3DGence Store gekaufte Filamentspule ist mit einem NFC-Tag und einer eindeutigen ID ausgestattet. Nach dem Auspacken wird das Polymer in der MMS-Datenbank registriert und die Informationen werden an die CONTROL-Software gesendet, so dass der Benutzer jeden Schritt des Prozesses nachverfolgen und darüber hinaus den Beginn des Filamentproduktionsprozesses nachvollziehen kann. Alle Schritte des Druckvorgangs werden in einem Abschlussbericht zusammengefasst. Diese Art der Prozesskontrolle ist in Branchen, in denen die Sicherheit eine zentrale Rolle spielt (z. B. Bahn, Luft- und Raumfahrt), von entscheidender Bedeutung.

Das von den 3DGecnce-Ingenieuren entwickelte Material Management System scheint ein fehlendes Glied in einem 3D-Druck-Ökosystem zu sein. Meines Wissens nach gibt es nur sehr wenige Unternehmen auf dem Markt, die Lösungen dieser Art anbieten. Mit der Einführung von unserem MMS im Jahr 2022 hat 3DGence einen bedeutenden Schritt in Richtung lückenloser Rückverfolgbarkeit und Prozesskontrolle gesetzt. Das ist unsere Antwort auf die Bedürfnisse der anspruchsvollsten Branchen wie Luft- und Raumfahrt, Bahn, Energie, Raumfahrt oder Verteidigung, die kompromisslose Qualität und zuverlässige Ausdrucke benötigen. Ich freue mich sagen zu können, dass wir dies zusammen mit einer unkomplizierten Handhabung und Benutzerfreundlichkeit erreicht haben – wichtige Eigenschaften, die von unerfahrenen Benutzern geschätzt werden – Mateusz Sidorowicz, Marketing-Direktor bei 3DGence.

Additive Fertigung prägt die Industrie 4.0 und so entscheiden sich immer mehr Unternehmen für den 3D-Druck. Unser Materialmanagementsystem verbessert die 3D-Druckerfahrung und ermöglicht es, das Beste aus der FFF-Technologie herauszuholen. Bei 3DGence konzentrieren wir uns darauf, jeden einzelnen Aspekt eines erfolgreichen Druckprozesses abzudecken. Deshalb liefern wir wahre industrielle 3D-Drucker, MMS, entsprechende Software und eine große Auswahl an Filamenten. Wenn Ihr Unternehmen die Vor- und Nachteile der Herstellung von Objekten aus technischen Thermoplasten abwägen, die Leistungsfähigkeit des 3D-Drucks analysieren und den 360⁰-Ansatz von 3DGence kennenlernen möchte, zögern Sie nicht, unseren Berater zu kontaktieren. Die Experten von 3DGence stehen Ihnen zur Verfügung, um Ihre Fragen zu beantworten und das beste auf Ihren Bedarf zugeschnittene Paket zu schnüren. Der beste Zeitpunkt, um über additive Fertigung zu sprechen, ist jetzt!