3DGence Sp. z o. o. realizuje projekty dofinansowane z funduszy Unii

Europejskiej.

Wybór odpowiedniej technologii, w której wykonamy swój projekt, jest niejednokrotnie jedną z trudniejszych decyzji, jaką podejmujemy. Szeroki wachlarz diametralnie różnych od siebie metod druku 3D wymusza postawienie pytania: jakie są nadrzędne różnice pomiędzy konkretnymi drukarkami 3D oraz które specjalistyczne materiały dostępne na rynku będą najlepsze. Ostatnim, pojawiającym się zawsze pytaniem jest cena druku 3D w wybranej przez nas technologii.

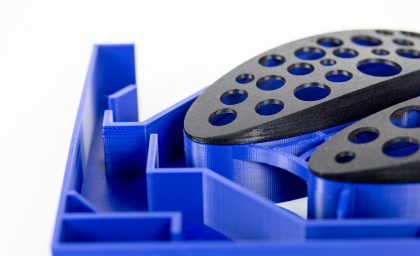

Drukowanie 3D w technologii FDM/FFF stanowi jedną z najstarszych i najbardziej rozpowszechnionych technologii przyrostowych na świecie. Metoda ta polega na układaniu kolejnych warstw przetapianego materiału, pozwalając jednocześnie ostygnąć sąsiednim warstwom i związać się ze sobą przed nałożeniem następnej warstwy.

Technologię FDM Fused Deposition Modeling można opisać jako proces odwrotny do pracy maszyny do numerycznego cięcia (CNC). Modele 3D są przekształcane w g-code, stanowiący zestaw instrukcji. Służą one pozycjonowaniu silników, a tym samym wykonaniu precyzyjnych wytłoczeń w celu utworzenia docelowej części. Technologia wykorzystuje w zdecydowanej większości przypadków dokładną ilość materiału wymaganą pod konkretną część, w przeciwieństwie do maszyny CNC, która generuje znaczne straty materiału budulcowego.

Na rozdzielczość szybkiego prototypowania wpływa wiele czynników takich jak dokładność pozycjonowania silników, kalibracja przez użytkownika czy też jakość materiału wykorzystanego do druku 3D w technologii FDM. Generalnie tolerancje drukowania FDM wynoszą od 0,15 mm do 0,25 mm.

Do największych zalet FDM należy szybkie dostosowywanie wypełnienia drukowanych 3D modeli. Oznacza to, że bardzo łatwo jest wydrukować prototyp tylko w celu sprawdzenia dopasowania i wykończenia. Przy niskim wypełnieniu wewnętrznym, a nawet pustym, oszczędzamy na kosztach materiałów. Po zakończeniu fazy projektowania można przeprowadzać finalne kontrole lub uruchamiać małe i średnie serie produkcyjne przy docelowych wypełnieniach danego wydruku 3D.

FFF jest najbardziej optymalną metodą szybkiego prototypowania części od których wymagane jest zachowanie standardowej tolerancji. Szeroko wykorzystuję się właśnie tą metodę przy tworzeniu makiet architektonicznych oraz makiet produktowych. Technologia ta gwarantuje przystępność cenową i krótki czas realizacji.

Zapytaj o bezpłatną próbkę wydruku 3D

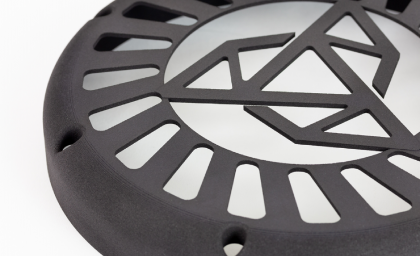

Selective laser sintering polega na łączeniu ze sobą cząsteczek poliamidów za pomocą wiązki lasera o wysokiej energii. Proces ten rozpoczyna się od wypełnienia komory materiałem w postaci proszku. W miarę drukowania powierzchnia robocza obniża się i dodawana jest nowa warstwa proszku. Spiekanie proszku poliamidowego odbywa się dokładnie warstwa po warstwie. Technologia 3D SLS nie wymaga stosowania podpór, gdyż tworzone modele są naturalnie podtrzymywane przez nadmiar materiału sypkiego, szczelnie otaczającego wydruk. Powyższa zależność pozwala na produkcję elementów skomplikowanych geometrycznie i zachowujących wysoką dokładność wymiarową niż przy użyciu pozostałych metod druku 3D.

Metoda SLS jest szczególnie interesująca ze względu na wykorzystanie materiałów szeroko stosowanych w przemyśle tworzyw sztucznych, między innymi poliamidów. W powyższej technologii możemy drukować m.in z materiału ognioodpornego PA 2241 FR (flame resistant), który posiada niemiecki certyfikat CS 25 / JAR25 / FAR 25 § 25-853 (a) App. F Part I, ABD 0031. Dla elementów wymagających wyższej sztywności jest poliamid PA 3200 GF (glass fiber) wzbogacony mączką szklaną. Wśród palety materiałów mamy również najczęściej spotykany w przemyśle poliamid PA 12 (PA 2200).

Maszyny SLS najszerzej wykorzystywane w tej technologii druku przestrzennego posiadają wymiary komory roboczej 340 x 340 x 600 mm, dzięki czemu możliwy jest druk sporej wielkości elementów lub setek sztuk w serii, mniejszych elementów przy zachowaniu wysokiego stopnia powtarzalności jaką oferuje Selective Laser Sintering. Technologia SLS gwarantuje tolerancje w granicach 0,15 mm.

Skonsultuj swój projekt z ekspertami druku 3D

SLA to technologia druku 3D przy użyciu płynnej żywicy fotopolimerowej. Stereolitografia jest precyzyjną technologią druku 3D gdzie materiał modelowy utwardzany jest wiązką lasera ultrafioletowego (UV) w celu utworzenia docelowej geometrii. Materiał potrzebny do druku w technologii SLA, czyli ciekła żywica, przechowywany jest w wanience do której zanurzany jest stolik roboczy naświetlany następnie punktowo (w miejscach gdzie ma powstać model) przez laser UV. Utwardzanie żywicy poprzez naświetlanie powtarza się aż do uzyskania gotowej części, która jest następnie płukana alkoholem izopropylowym w celu usunięcia nieutwardzonego fotopolimeru. Po oczyszczeniu wydruk trafia do specjalistycznej naświetlarki, gdzie nabiera swoich finalnych właściwości.

Stereolitografia umożliwia wydruk z szerokiej gamy materiałów funkcjonalnych o różnej skali elastyczności, odporności termicznej, wytrzymałości mechanicznej czy o podwyższonych walorach estetycznych, gwarantujących między innymi wysokiej jakości powierzchnię. Dostępna w technologii SLA żywica HighTemp umożliwia tworzenie elementów zdolnych do wytrzymania w środowisku pracy wysokich temperatur 239 stopni C. Innym ciekawym materiałem jest żywica imitująca silikon, której elastyczność wynosi zaledwie 50 ShA.

Stereolitografia należy do najbardziej precyzyjnych technologii druku 3D na świecie. Umożliwia ona wierne odwzorowanie nawet najdrobniejszych szczegółów na drukowanych modelach. Dokładność tworzonych wydruków w technologii SLA waha się od 0,1 mm do 0,2 mm.

Zamów bezpłatny wydruk 3D

DMLS direct metal laser sintering to technologia należąca do najbardziej zaawansowanych. W procesie druku 3D wykorzystywany jest laser o dużej mocy do spawania metali i stopów w skali mikro. Do głównych zastosowań DMLS należy wykonywanie części metalowych o skomplikowanej geometrii. Części wytworzone po zakończonym procesie drukowania 3D są w pełni funkcjonalne (żaroodporne, mocne i trwałe). W rzeczywistości części te są nawet lepsze niż części odlewane pod względem gęstości, a co za tym idzie właściwości mechanicznych.

Direct Metal Laser Sintering to technologia druku 3D ze sproszkowanych stopów metali. Umożliwia wykonanie wydruku geometrii i struktur niemożliwych do wyfrezowania na maszynie CNC.

DMLS ma ogromne zalety w porównaniu z tradycyjnymi technikami produkcji, nawet złożone obiekty można wytwarzać w pojedynczym cyklu produkcyjnym, a tym samym zmniejszać koszty produkcji. Technologia DMLS w połączeniu z analizą topologiczną umożliwia wytwarzanie lżejszych części w porównaniu do konwencjonalnych metod wytwarzania.

Części metalowe produkowane z udziałem technologii DMLS są wyjątkowo trwałe i mają wysoki stosunek wytrzymałości do masy. Zazwyczaj stosuje się materiały o wysokiej wytrzymałości, takie jak stal narzędziowa 316 L, stop aluminium, tytan lub Inconel (stop niklu i chromu).

Technologia 3D PolyJet należy do najbardziej precyzyjnych technologii druku 3D na świecie. Zasada działania jest zbliżona do technologii SLA, ponieważ bazuje na utwardzaniu płynnej żywicy z tą różnicą, że żywice fotopolimerowe utwardzamy światłem lampy UV. Pojedyncza warstwa drukująca w tej technologii ma zaledwie 0,016 mm (mniej od grubości ludzkiego włosa). Dokładności jakie ta technologia gwarantuje nie są osiągalne dla żadnej innej technologii addytywnej, stanowią wartości poniżej 0,099 mm.

Technologia PolyJet z uwagi na żywice o różnych właściwościach, szczególnie właściwościach mechanicznych, oraz rozpuszczalny materiał podporowy dobrze sprawdzi się przy wykonywaniu precyzyjnych elementów, w których nie ma miejsca na duże odchyłki. Dedykowana jest do szybkiego prototypowania oraz tworzenia finalnych prototypów o wysokiej jakości i gładkiej powierzchni.

Skonsultuj wykonanie swojego projektu w technologii PolyJet

3DGence jako ekspert w technologii druku 3D może zaproponować swoim klientom szerokie portfolio materiałowe, od standardowych plastików jak ABS czy PLA po stopy aluminium i tytanu. Nasz zespół inżynierów do każdego zapytania o wydruk 3D podchodzi indywidualnie, analizuje potrzeby i co najważniejsze proponuje rozwiązania mogące wprowadzić wymierne oszczędności dla danej branży. Chcesz dowiedzieć się więcej? Napisz na [email protected]