Die meisten Druckmaterialien weisen starke hygroskopische Eigenschaften auf, was bedeutet, dass sie die Feuchtigkeit aus der Umgebung leicht aufnehmen. Es kann passieren, dass auch ein vom Hersteller sehr dicht verschlossenes Filament für den Gebrauch sofort nach dem Auspacken ungeeignet ist. Aufgrund dessen sollen wir uns dessen bewusst sein, dass der Kauf des Materials nicht die letzte Etappe vor dem Druckvorgang ist.

Damit der 3D-Druckvorgang störungsfrei abläuft, ist die richtige Filament-Vorbereitung sehr wichtig. Die Erwärmung des Materials bei dafür geeigneten Temperaturen erlaubt die vom Filament aufgenommene Feuchtigkeit zu eliminieren.

Die Hygroskopie, d.h. das Feuchteaufnahmevermögen durch Filament, ist in diesem Fall unerwünscht, aber kommt sehr oft, insbesondere bei technischen Materialien vor. Wie sieht das in der Praxis aus? Das Wasser sammelt sich an den äußeren Materialschichten und dringt nach innen ein, was den 3D-Druckprozess sowie die Modelle unmittelbar beeinträchtigt.

Die hygroskopischen Eigenschaften der Filamente bewirken riesige Probleme beim Druckvorgang, die auf den ersten Blick nicht immer sichtbar sind. Sogar kleine Menge der im Material enthaltenen Feuchtigkeit kann folgende Parameter beeinträchtigen:

Bestellen Sie ein kostenloses 3D-gedrucktes Muster

Entscheidend für das Erzielen der gewünschten Eigenschaften eines gedruckten Teiles ist die richtige Erwärmung des Materials vor Beginn des Druckvorgangs. Worauf beruht dieser Prozess?

Zur Entfernung der übermäßigen Feuchtigkeit aus dem Material muss die Filament-Spule in der geeigneten Vorrichtung zur Trocknung eingelegt werden. Die Zeit sowie die Temperaturen, bei denen die Erwärmung erfolgen soll, hängen vom verwendeten Material ab.

Die meisten technischen Materialien sind vor dem Druckvorgang zu erwärmen, um die Feuchtigkeit zu entfernen, die aus der Umgebung vom Filament aufgenommen wird. Bei der entsprechenden Erwärmung erfolgt die Verdunstung von Feuchtigkeit aus dem Material. Bei der Temperaturwahl muss man vorsichtig vorgehen, zu hohe Temperatur kann das Filament verformen. Es ist ratsam, nach Herstellervorgaben vorzugehen.

Die 3D-Gence Forschungs- und Entwicklungsabteilung prüft vor der Einarbeitung jedes neuen Materials, unter welchen Bedingungen das jeweilige Material betrieben werden soll. Aufgrund seiner eigenen Erfahrungen bearbeitet das Team die Empfehlungen, die von jedem Benutzer der 3Dgence Maschinen in Anspruch genommen werden können.

Prüfen Sie die Empfehlungen für einige technische Materialien bezüglich deren Erwärmung nach dem Auspacken.

Die richtige Vorbereitung von Materialien ist für die Durchführung eines richtigen Druckprozesses notwendig. Es bestehen einigen Methoden zur Trocknung von Filamenten.

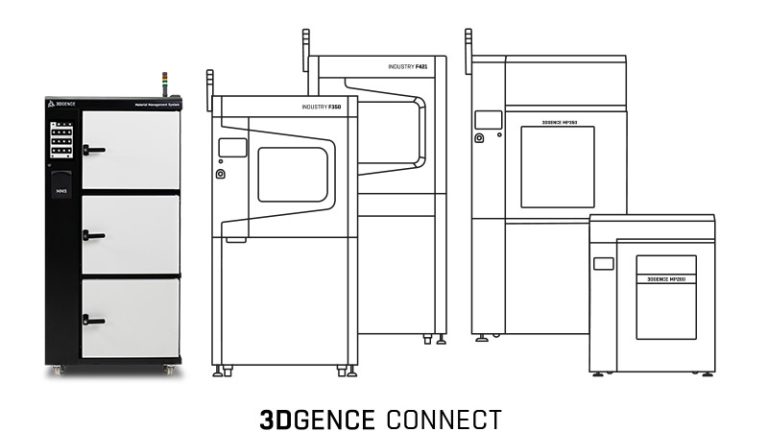

Das 3DGence Material Managemnt System ist eine Lösung, die sicherstellt, dass sich die Materialien während des Druckprozesses in einem ordnungsgemäßen Zustand befinden und der Fortschritt ständig überwacht und aufgezeichnet wird. Durch die Echtzeitintegration mit 3DGence CONNECT™ überträgt das MMS Informationen von den Materialien für eine vollständige Rückverfolgbarkeit und einen nahtlosen Arbeitsablauf. Dies wird durch die Rückverfolgbarkeit bestimmter, spezifischer Materialhersteller für industriezertifizierte Materialien, die im offenen Materialportfolio von 3DGence verfügbar sind, wie ULTEM™ AM9085F, 3DGence AS9100 PEEK, Evonik Vestakeep i4 und andere, noch verbessert.

Material Management System – Merkmale

Das 3DGence Material Managemnt System ist wie folgt aufgebaut:

– 3 Fächer mit je einem Gehäuse

– je 4 dedizierten Materialplätzen

– Die Benutzeroberfläche und der Arbeitsablauf werden über den eingebauten 10-Zoll-Touchscreen bedient

– Das Gerät kann mit dem MMS Add-on erweitert werden, beide werden über denselben Touchscreen bedient, für insgesamt 6 Fächer

Laden Sie die technische Spezifikation für das Materialmanagementsystem herunter

Das Material Managemnt System ist behilflich bei der Automatisierung solcher Vorgänge wie Lagerung, Vorbereitung und Weiterbehandlung der Materialien – besonders bei Ultrapolymeren und Verbundwerkstoffen.

Aufgrund des wachsenden Interesses und der zunehmenden Verwendung fortgeschrittener Technologie und Hochtemperaturwerkstoffe in der Industrie können Automatisierung und Vorkonfiguration zur Verringerung des Risikos von Produktionsprozessausfall beitragen.

Unsachgemäße Bedienung und Vorbereitung können zu Druckfehlern führen sowie mechanische Eigenschaften und Parameter der gedruckten Teile erheblich beeinflussen. Erfahren Sie mehr über Material Management System

Bestellen Sie ein kostenloses 3D-gedrucktes Muster

Ja, auch wenn wir das Filament vor dem Drucken erwärmen, kann das Filament die Feuchtigkeit beim oft langfristigen Prozess aus der Umgebung absorbieren, falls kein ausreichender Schutz gewährleistet wird. Aufgrund dessen, um aus technischen Materialien mit guten hygroskopischen Eigenschaften zu drucken, sollen die 3D-Drucker für industrielle Anwendungen mit beheizbarer Filament-Kammer eingesetzt werden. In der beheizbaren Filament-Kammer wird die hohe Temperatur aufrechterhalten sowie der Luftzugang aus der Druckerumgebung wird beschränkt, was eine erneute Feuchteaufnahme durch das Material verhindert.

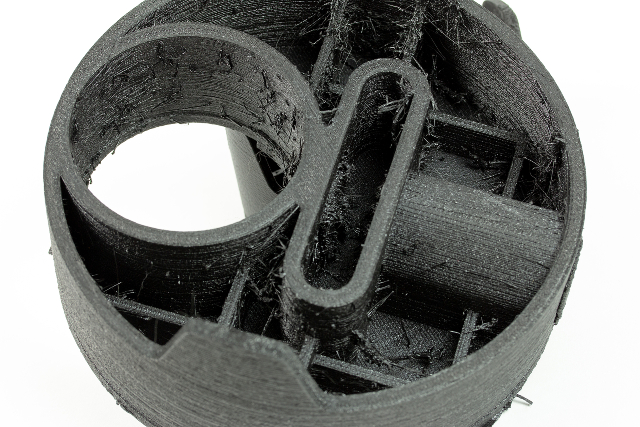

Nach Vorgaben soll ULTEM™ innerhalb von 24 Stunden bei 120 C erwärmt werden. Für Prüfungszwecke haben wir getestet, was mit dem gedruckten Teil passiert, wenn das Material vor Beginn des Druckvorgangs nicht getrocknet wird. In die mit 3Dgence INDUSTRY F421 beheizbare Filament-Kammer legten wir nicht erwärmtes ULTEM™ und begannen mit dem Druckprozess.

Anhand der 3D-Druck-Abbildung sehen wir, dass die im Laufe der Zeit beheizbare Kammer am 3DGence INDUSTRY F421 zur Verdunstung der Feuchtigkeit von den externen Materialspulen beitrug. Dies hatte einen wesentlichen Einfluss auf die Modellqualität, die sich mit der kontinuierlichen Wasserentfernung aus dem Filament verbesserte. Dabei nahm auch die Porosität der gedruckten Probe im Laufe der Zeit ab.

Eine dichte Original-Verpackung gewährleistet nicht, dass unser Material keine Feuchtigkeit aufgenommen hat und sich für den Druckvorgang ohne Vorbereitung eignet. Trotz fehlender sichtbarer Unterschiede kann nur die Gewichtsmessung sowie das Aussehen der gedruckten Teile darauf hinweisen, dass eine gewisse Feuchtigkeitsmenge vom Material aufgenommen wurde.

Wenn kein richtig vorbereitetes Filament zur Verfügung steht, kann bei der Materialextrusion aus der Düse Folgendes beobachtet werden:

Letztendlich führt das zum Verlust des extrudierten Materials, aus dem eine Schicht aufgebaut ist, sowie zur Porenbildung in der Druckstruktur und dadurch zur Schwächung des hergestellten Teiles.

Das Filament-Gewicht in Verpackung kann dem Gewicht des in feuchter Umgebung gelagerten Materials ähnlich sein, was darauf hinweist, dass der Filament-Hersteller nicht immer die geeigneten Verpackungsbedingungen sicherstellt.

Nach dem Auspacken betrug das Filament-Gewicht von Nylon 680 [Taulman] 466,5 g (nach dem Abzug des Spulengewichtes). Das Material wurde für 24 Stunden bei mittleren Temperaturen von 23 C sowie Luftfeuchtigkeit von 48% gelagert. Hat das Material die Feuchtigkeit aus der Umgebung absorbiert? Ja, nach dem Wiegen wurde die Materialgewichtszunahme um 0,6 g bis auf 467,1 g festgestellt. Die Vorverarbeitung (Preprocessing) war vor dem Druckvorgang notwendig. Das Material wurde nach Vorgaben erwärmt und für 8 Stunden in der beheizbaren Druckkammer bei 70 C am 3DGence INDUSTRY F340 gelagert. Durch Erwärmen des Materials wurde sein Gewicht auf 464,2 g reduziert. Das bedeutet, dass die Feuchtigkeit aus dem Filament beim Erwärmen mit einem Gewicht von 2,9 g entfernt werden konnte, was 0,62% des Filaments vor dem Erwärmen ausmacht.

Sehen Sie in einem Video, wie der Trocknungsprozess von Filamenten im Material Management System aussieht

Industrieller 3D-Drucker kann eine ergänzende Maschine sein, die traditionelle Fertigungsprozesse unterstützt. Die Wahl einer richtigen Maschine, die Ihren Bedürfnissen entspricht, ist keine leichte Aufgabe.

Wenn Sie mehr darüber erfahren möchten, welcher industrielle 3D-Drucker für Ihr Unternehmen geeignet ist, können Sie sich an 3D-Druckexperten wenden: [email protected]