3DGence Sp. z o. o. realizuje projekty dofinansowane z funduszy Unii

Europejskiej.

Producenci maszyn używanych w różnych gałęziach przemysłu od wielu lat skupiają swoją uwagę na konstrukcji maszyn o modułowej budowie. Jako użytkownicy dostajemy do dyspozycji maszynę w konfiguracji bazowej, a następnie w zależności od naszej aplikacji i sprecyzowanych potrzeb, rozbudowujemy zakupione urządzenie o konkretne moduły lub narzędzia wyspecjalizowane do określonego zakresu pracy.

Przykładem takiego działania może być dobór odpowiedniego narzędzia zastosowanego w obrabiarce CNC, co pozwala na optymalne wykorzystanie jej możliwości i dostosowanie do naszego konkretnego zastosowania. Na podobnych założeniach bazuje modułowa budowa drukarki 3D.

Rozwiązania modułowe są coraz częściej wykorzystywane przez producentów maszyn ze względu na to, że są dużo bardziej praktyczne, a co więcej – wpisują się w ideę Przemysłu 4.0. Dla użytkownika oznacza to gwarancję elastyczności i dostosowanie maszyny do zmieniających się oczekiwań i różnych zastosowań. Możliwość rozwoju urządzenia w trakcie całego jego cyklu życia i szybki montaż innych akcesoriów takich jak wyspecjalizowane narzędzia lub moduły to ogromna wartość dodana każdej maszyny klasy przemysłowej.

Firmy produkcyjne na całym świecie wyposażają swoje parki maszynowe coraz częściej w przemysłowe drukarki 3D. Znajdują one swoje zastosowanie praktycznie w każdej branży. W kolejnictwie za pomocą druku 3D wytwarza się elementy wyposażenia wnętrza, producenci samolotów zastępują metalowe komponenty lżejszymi i bardziej wytrzymałymi tworzywami, a przemysł samochodowy wykonuje liczne prototypy dużo szybciej a także wspiera się oprzyrządowaniem produkcyjnym wykonanym w technologiach przyrostowych.

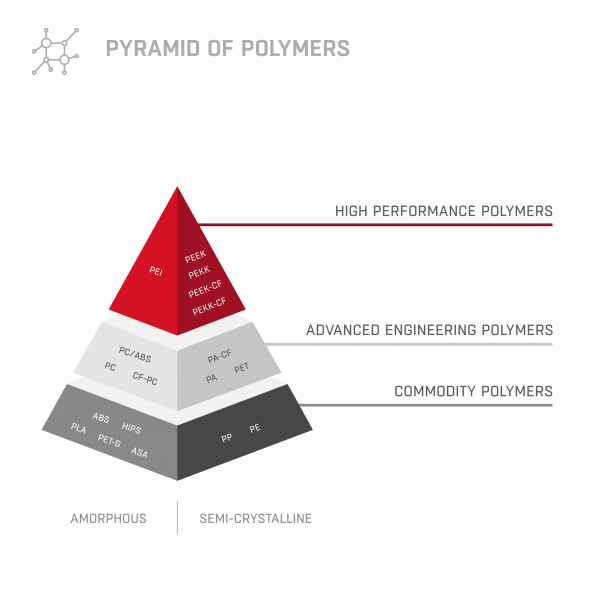

Gama dostępnych materiałów technicznych i wysokowytrzymałych dostępnych na rynku jest bardzo szeroka i wciąż rozwijana, a stosowanie tych materiałów i druku 3D w przemyśle otwiera przed wszystkimi branżami przemysłu wiele możliwości. Co ważne, inżynierowie z różnych działów, włączając w to działy badawczo-rozwojowe, chcą mieć możliwość pracy z pełną gamą dostępnych materiałów technicznych wykorzystując jedną drukarkę 3D. Niestety nie zawsze jest to możliwe, ze względu na fakt, iż urządzenia do wytwarzania addytywnego posiadają różnego rodzaju ograniczenia zmniejszające zakres ich pracy, a często ograniczenia te narzucane są przez użyte materiały.

Porozmawiaj z ekspertami druku 3D

Dowiedz się więcej jakie cechy powinna posiadać drukarka 3D, aby móc produkować części zarówno z materiałów wysokotemperaturowych takich jak PEEK, ULTEM™ czy PC, ale także z materiałów wzmacnianych włóknem szklanym / węglowym lub filamentów elastycznych.

Na rynku obecnie jest sporo drukarek 3D, które są kompatybilne tylko z kilkoma filamentami, co jest równoznaczne z koniecznością posiadania kilku różnych urządzeń. Każde z nich wykorzystywane jest wtedy do innych zastosowań. W tym przypadku zwykle wiąże się to ze zwiększonymi kosztami zakupu sprzętu i nieefektywnym wykorzystaniem zasobów klienta. Jak to wygląda w praktyce?

Aby wydrukować część z ABS, materiału o niskiej temperaturze ekstruzji z grupy podstawowych polimerów używanych w druku 3D (tzw. Commodity), musimy nabyć jedno urządzenie. Gdy zależy nam na wyprodukowaniu części np. z materiałów wzmocnionych włóknem węglowym takich jak PA-CF czy PC-CF, konieczny będzie zakup drugiej drukarki 3D, często dużo droższej. Z kolei jeżeli chcemy drukować modele z grupy materiałów High-Performance, o wysokich właściwościach mechanicznych, które będą odporne na wysokie temperatury i chemikalia to musimy wzbogacić nasz park maszynowy o kolejną maszynę do druku 3D. Na rynku niewiele urządzeń jest przystosowanych do pracy z takimi filamentami jak PEEK, PEKK czy ULTEM™ ze względu na specyficzne wymogi dotyczące temperatury i warunków druku.

Proces druku 3D musi być dostosowany pod konkretny materiał, a jednym z głównych parametrów druku 3D jest temperatura uplastycznienia materiału, która pozwala na proces jego ekstruzji. Dla przykładu PEEK do uplastycznienia wymaga rozgrzania głowicy do temperatury ponad 400°C, z kolei ABS uplastycznia się w temperaturze 260°C. Każda standardowa drukarka 3D będzie miała problem z wytłaczaniem tak różnych materiałów na jednej głowicy.

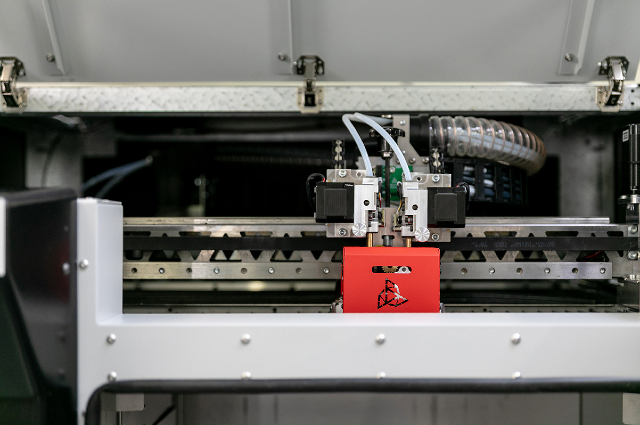

Modułowa budowa drukarki pozwala na zakup jednego urządzenia, które pozwoli na druk z wielu materiałów z różnych grup i otrzymanie modeli o bardzo wysokiej jakości. Nawet wykorzystując urządzenie przez większość czasu pracy do druku podstawowych materiałów jak ABS czy PLA, może zaistnieć potrzeba wydruku części z bardziej wytrzymałych materiałów jak np. PEEK czy materiały wzmocnionych włóknami węglowymi lub szklanymi. W przypadku drukarki o budowie modułowej nie ma potrzeby zakupu drugiego urządzenia, a jedynie modułu drukującego przystosowanego do druku z danego materiału. Koszt zakupu modułu jest w tym przypadku wielokrotnie niższy niż zakup kolejnej drukarki 3D. Wymiana modułu w drukarce nie wymaga użycia narzędzi i trwa jedynie kilka minut.

Każda zmiana ekstrudowanego materiału na materiał o innych właściwościach może spowodować zatkanie dyszy. Jeżeli wykonaliśmy wydruk z PEEK i zaraz po nim spróbujemy drukować z PLA, którego temperatura uplastycznienia jest znacznie niższa, pozostałości materiału PEEK nie uplastycznią się w urządzeniu, co uniemożliwi druk z PLA. Próbując drukować materiał o niskiej temperaturze uplastycznienia w wyższych temperaturach, doprowadzimy do jego degradacji, a w efekcie do znacznego ograniczenia lub utraty jego właściwości mechanicznych i odporności na czynniki zewnętrzne. Dużym ułatwieniem dla użytkownika jest możliwość zakupu drukarki 3D wyposażonej w system modułowy, który ten problem rozwiązuje.

System wymiennych modułów drukujących umożliwia użycie szerokiego spektrum materiałów na jednym urządzeniu. Zaczynając od podstawowych materiałów, które są szeroko stosowane w przemyśle do szybkiego prototypowania, przez materiały typowo inżynieryjne i kończąc na materiałach zaawansowanych do zastosowań specjalistycznych.

Konstrukcja każdego modułu dopasowana jest do konkretnej grupy materiałów i charakterystyki każdego z nich, aby proces druku był jak najbardziej zoptymalizowany. Aby otrzymać najlepszą jakość wydruku i detale, które cechują się wymaganą od zastosowanego materiału odpornością i wytrzymałością, konieczne jest dostosowanie procesu druku pod konkretny materiał.

Szybka wymiana modułu w zależności od wybranego materiału, z którego planujemy drukować.

W razie pojawienia potrzeby wdrożenia do procesów produkcyjnych nowych materiałów z innych grup, w każdej chwili można rozbudować drukarkę o pozostałe moduły.

Aby drukować z różnych materiałów wystarczy tylko wymienić moduł, nie trzeba kupować kolejnego urządzenia. Jest to podejście o wiele bardziej praktyczne i efektywne z ekonomicznego punktu widzenia.

Aby zachować najwyższą efektywność procesu druku należy wykorzystywać moduł skonstruowany do danej grupy materiałów. Umożliwia to otrzymywanie powtarzalnych i zgodnych wymiarowo wydruków na każdym z dostępnych modułów.

Brak konieczności używania jakichkolwiek dodatkowych akcesoriów czy narzędzi przy wymianie modułu.

Otrzymaj bezpłatny wydruk 3D

Każdy z modułów posiada zintegrowany system tensometryczny odpowiedzialny za kalibrację urządzenia. Dzięki zastosowaniu systemu automatycznej kalibracji nawet najmniejsze krzywizny czy odchylenia platformy roboczej od poziomu są w trakcie procesu druku na bieżąco kompensowane przez drukarkę. Dodatkowo każdy z modułów wyposażony jest w pamięć EEPROM, która przechowuje wartości kalibracji przesunięć dysz (tzw. offsetów), dzięki czemu wartości te nie muszą być dodatkowo mierzone i zapisywane po wymianie modułu, co pozwala na szybsze rozpoczęcie pracy z urządzeniem.

Użytkownik może wyposażyć urządzenie tylko w wybrane moduły przystosowane do druku 3D z materiałów, co do których ma pewność, iż zostaną użyte. Decyzja o ewentualnym zakupie pozostałych modułów może zostać odłożona w czasie.

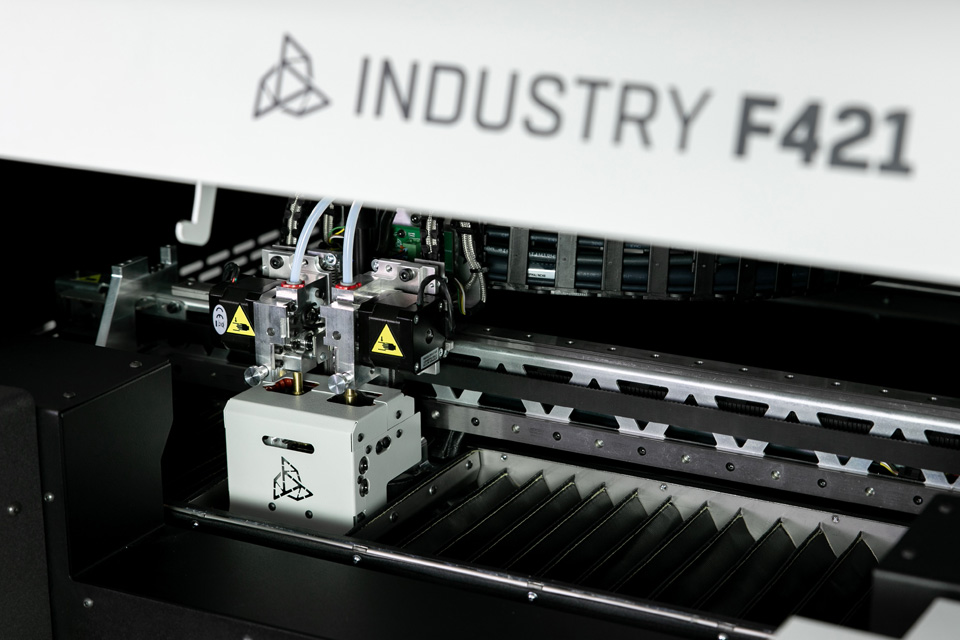

Każdy moduł wyposażony jest w dwie głowice drukujące, co umożliwia wykonanie modelu z materiału modelowego i podporowego, który może być materiałem wyłamywanym lub wypłukiwanym. Wbudowany serwomechanizm jest w stanie automatycznie przełączać drukarkę pomiędzy materiałem modelowym a podporowym w czasie poniżej 1 sekundy.

Moduły zostały wyposażone w aktywny system chłodzenia wydruków, co jest podstawową metodą do walki z warpingiem, czyli podwijaniem się do góry brzegów wydruków, co może mieć wpływ na ich aspekt wizualny. Warping to negatywne zjawisko, które może wystąpić podczas procesu druku w technologii FFF.

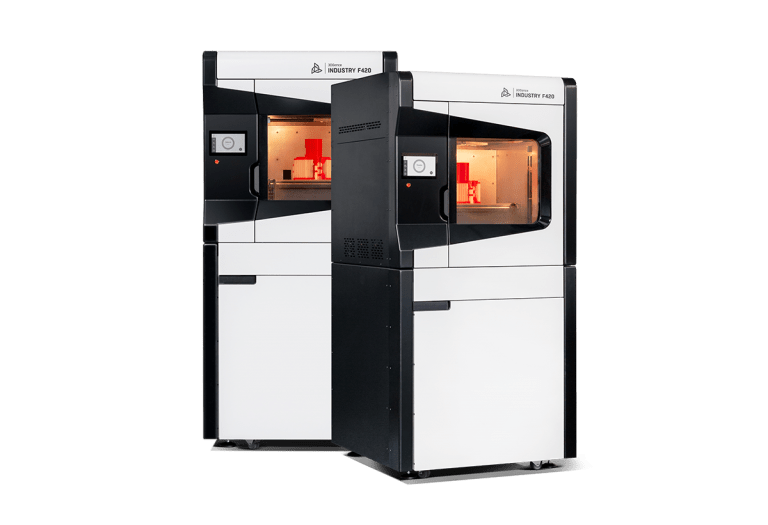

Moduły drukujące M280, M360 i M500+ to wymienne akcesoria przemysłowej drukarki 3DGence INDUSTRY F420. Każdy z nich wyposażony jest w dwie głowice, co umożliwia druk z materiału modelowego oraz podporowego.

Wartości liczbowe w nazwach modułów określają maksymalną temperaturę pracy każdego z nich. Każdy moduł przystosowany jest do druku z innej grupy materiałów.

1. Moduły zostały wyposażone w system chłodzenia wydruku, jak również w system chłodzenia strefy zimnej głowic oraz wrażliwego układu mechanicznego i elektroniki modułu wraz z ekstruderami. Rozwiązanie to zapewnia niezawodność głowic drukujących, ponieważ strefa uplastyczniania materiału jest bardzo krótka, co zapobiega blokowaniu się materiału w głowicy.

2. Moduł drukujący oraz ekstrudery utrzymywane są w bezpiecznym zakresie temperatur. Każda końcówka drukująca jest wyposażona w osłonki, które są dodatkowym izolatorem ciepła i zapobiegają przyklejaniu się materiału do głowicy.

Temperatura druku

Do 280°C

Do 360°C

Do 500°C

ABS, ASA, PLA, PA6

PC, ULTEM

PEEK, PEKK

Przemysłowe drukarki 3D wspierają procesy produkcji w największych zakładach na świecie. Jednakże wybranie odpowiedniej maszyny, która będzie odpowiednia do zastosowań Twojej firmy nie jest prostym zadaniem.

Jeśli chcesz dowiedzieć się jaka drukarka 3D pomoże Ci zredukować koszta oraz przyspieszyć procesy produkcji, skonsultuj się z ekspertami druku 3D: [email protected]