3DGence Sp. z o. o. realizuje projekty dofinansowane z funduszy Unii

Europejskiej.

CASE STUDY

Prototypowanie

Case study

REFORM to austriacki producent pojazdów specjalistycznych dla

rolnictwa. Rocznie produkuje około 600 pojazdów i 700 urządzeń

wraz z akcesoriami.

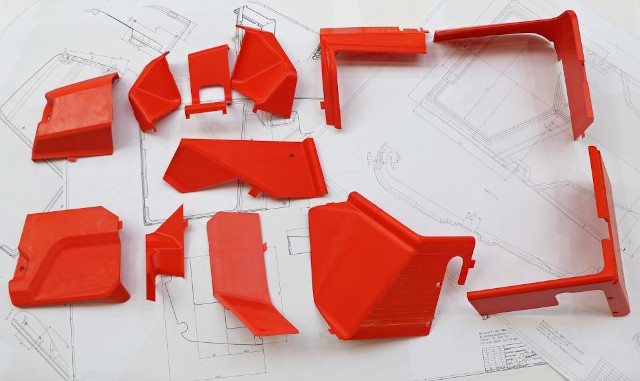

Firma Reform szukała rozwiązania, które pomoże jej zwiększyć elastyczność produkcji i przyspieszyć wprowadzanie nowych modeli maszyn na rynek. Rosnące zapotrzebowanie na nowe elementy, w tym na produkcję prototypów o złożonej geometrii pozwoliło firmie otworzyć się na wprowadzenie nowej technologii. Druk 3D okazał się bardzo ważnym krokiem do przodu nie tylko dla całej firmy, ale co najważniejsze, dla całego procesu wytwarzania.

Wykorzystanie technologii druku 3D do przyspieszenia prac nad nową generacją pojazdów.

Okno czasowe dla produkcji części prototypowych jest zwykle bardzo wąskie. Co więcej, większość nowych elementów podlega modyfikacji konstrukcyjnej na etapie formowania. Zlecenie wykonania nowych części firmom zewnętrznym wiąże się zwykle z długim czasem realizacji, który może trwać nawet 3-4 tygodnie. Wprowadzanie poprawek dodatkowo wydłuża czas oczekiwania. Firmie zależało na jak najszybszym wyprodukowaniu części, weryfikacji ich geometrii i przeprowadzeniu

testów funkcjonalnych.

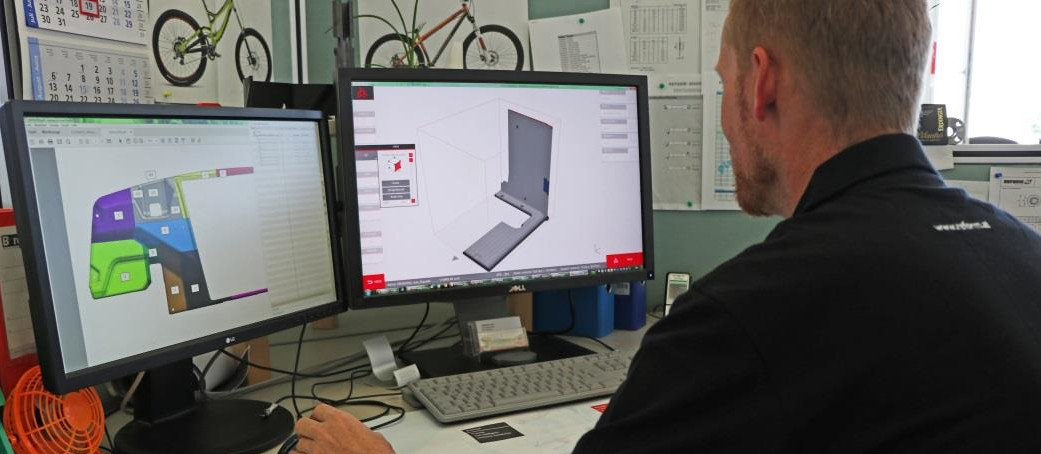

Zastosowanie drukarki 3D w firmie pozwoliło przyspieszyć realizację nowego projektu. Producent w zaledwie kilka dni mógł przetestować wydrukowane w 3D części na prototypach swoich pojazdów.

Firma coraz częściej wykonuje elementy z tworzyw sztucznych o bardzo złożonej geometrii. Inwestycja w narzędzia do kształtowania termicznego prototypów może być obarczona ryzykiem ze względu na liczne zmiany konstrukcyjne.

Wykorzystanie technologii FFF umożliwia produkcję elementów o nawet najbardziej skomplikowanych kształtach.

Zdobądź potrzebne części 3D na czas

– niskie koszty produkcji: poniesione nakłady to tylko koszt materiału i energia elektryczna

– możliwość szybkiej modyfikacji prototypów

– oszczędność czasu: drukarka 3D może pracować przez 24h na dobę

– brak konieczności korzystania z usług firm zewnętrznych

Korzystając z własnej drukarki 3D mamy możliwość wykonywania w firmie pierwszych prototypów takich części naszych pojazdów jak podłokietniki czy uchwyty joysticków. Paleta możliwości wykorzystania druku 3D w naszych procesach produkcyjnych jest nieograniczona. Co więcej niektóre z rozwiązań możemy dopasowywać do potrzeb naszych klientów, produkcja małoseryjna dedykowanych uchwytów nie jest już dla nas żadnym problemem.

Teraz możemy bardzo elastycznie podchodzić do produkcji nowych części. Co więcej, mamy możliwość natychmiastowej reakcji w przypadku zmian konstrukcyjnych. W produkcji nowych pojazdów czas odgrywa bardzo ważną rolę. Jesteśmy dumni, że drukarka 3DGence pozwala wykorzystywać rozwiązania Przemysłu 4.0 we wszystkich zakładach grupy REFORM.

Markus Weiß, Constructor at REFORM.

Skontaktuj się z ekspertami w dziedzinie druku 3D