ULTEM™ (PEI)

ULTEM™ ist ein leistungsfähiges Polymer, das in den anspruchsvollsten Marktsegmenten wie Luftfahrt-, Automobil- oder Medizinindustrie weit verbreitet ist.

ULTEM™ ist ein leistungsfähiges Polymer, das in den anspruchsvollsten Marktsegmenten wie Luftfahrt-, Automobil- oder Medizinindustrie weit verbreitet ist.

Aufgrund seiner einzigartigen Eigenschaften wie geringe Entflammbarkeit und Toxizität ist ULTEM™ von den Flugzeugherstellern sowie in der Eisenbahnindustrie besonders hoch geschätzt.

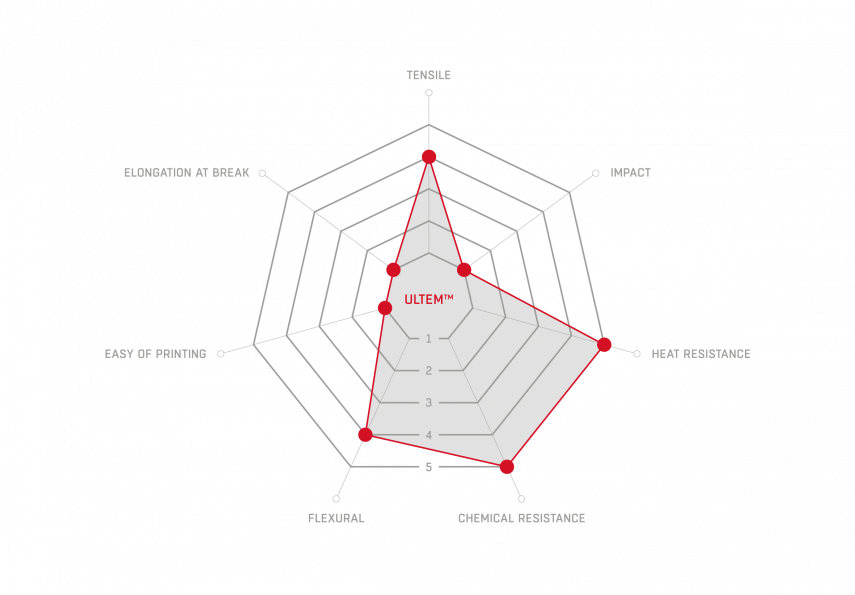

Zur Erzielung einer guten Druckqualität muss der Druckvorgang in der beheizbaren Druckkammer durchgeführt werden. Die minimale Temperatur muss dabei 170 °C betragen, wobei die Wärme gleichmäßig verteilt sein muss. Aus diesem Material gewonnene Bauteil erfordert auch eine dedizierte Arbeitsfläche. 3DGence INDUSTRY F421 ist die beste Wahl als 3D-Drucker für ULTEM-Werkstoff.

Seine einzigartigen Eigenschaften umfassen Hitzebeständigkeit von bis zu 180ºC, Beständigkeit gegen natürliche und synthetische Lösungsmittel, hohe Spannungsfestigkeit sowie gute Wärmeleitfähigkeit. Im Vergleich zu PEEK und PEKK weist PEI eine etwas geringere Beständigkeit, Stabilität und Kriechfestigkeit auf.

Aufgrund seiner Eigenschaften ist dieses Material in der Eisenbahn-, Luftfahrt- und Automobilindustrie weit verbreitet. Die aus ULTEM hergestellten Bauteile werden als Ersatz für Metallteile verwendet.

Dieses Material ist auch unter dem Namen PEI (Polyetherimid) bekannt. Die Fasern können aus verschiedenen Polymersorten, am häufigsten aus AM9085F, hergestellt werden.

ULTEM™ 9085 ist ein Warenzeichen der Firma SABIC.

The use of an industrial 3D printer allows easily replacing the grinder's side handle in case of damage of the original.

3D printing is a quick method to get custom items. Tablet car mount was made with ABS, the same material as the dashboard, to maintain a similar design.

The prototype made with ULTEM™ was used for functional laboratory tests.

3D printing is a quick method to get custom items. 3DGence engineer made from reinforced material such as PA-CF a server casing.

In record time – only 5 days of printing, 3DGence engineers built a 120 kg robotic arm with great repeatability of movement. It has six degrees of freedom and can easily manipulate other objects.

The implementation of 3D printing inside the company has a number of benefits. With this technology, Balluff’s engineers can design completely new assembly elements, that are extension of a ready company solution.

Gerne unterstützen unsere Fachberater Sie bei der Wahl des geeigneten Materials