3DGence Sp. z o. o. realizuje projekty dofinansowane z funduszy Unii

Europejskiej.

Technologia FFF (Fused Filament Fabrication) działa na zasadzie osadzania termoplastycznego tworzywa

sztucznego warstwa po warstwie na platformie roboczej. Specyfika tej technologii wymaga stosowania

dodatkowych struktur podporowych. Poniżej wyjaśniamy, jak dobrać odpowiedni materiał zarówno

dla podpur wyłamywanych, jak i rozpuszczalnych.

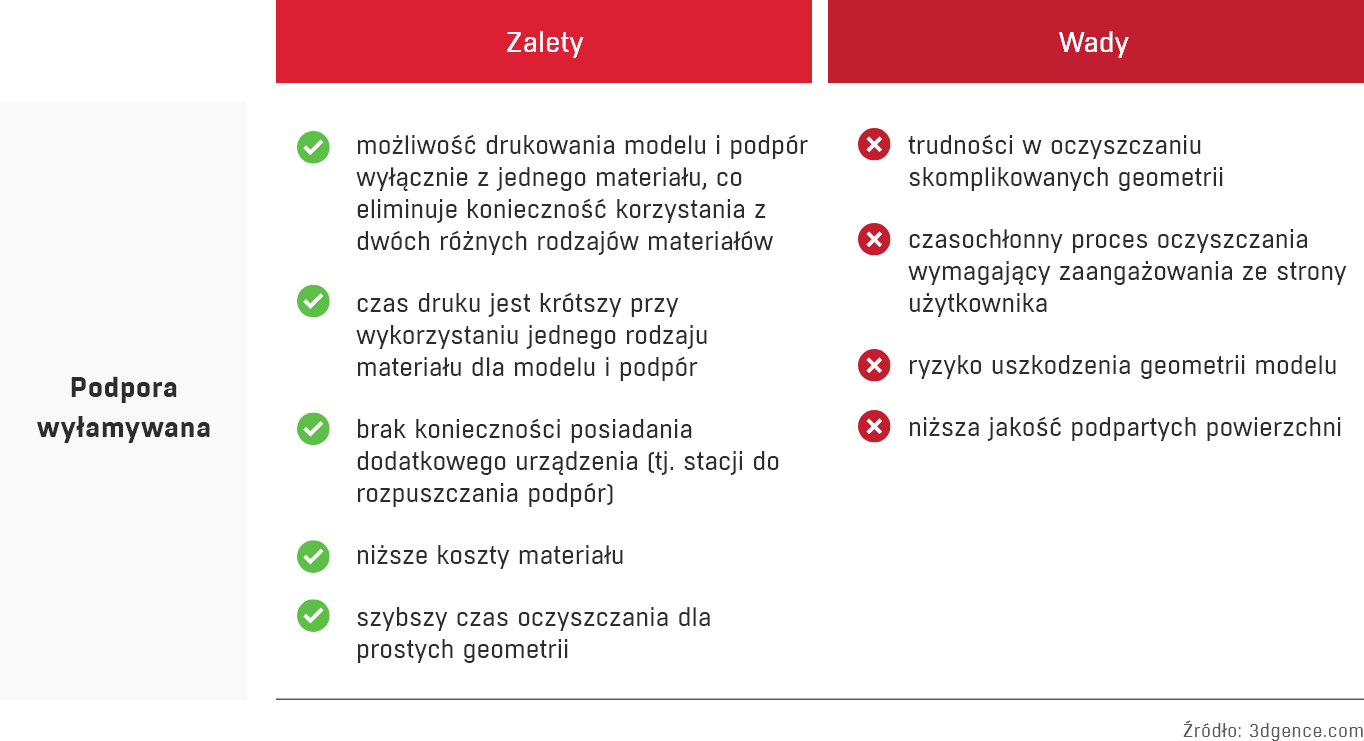

Wybór odpowiedniego rodzaju materiału podporowego zależy w głównej mierze od geometrii modelu.

Podpory wyłamywane i rozpuszczalne cechują się innymi właściwościami.

Daje możliwość drukowania modelu i podpór wyłącznie z jednego materiału, co eliminuje

konieczność korzystania z dwóch różnych rodzajów materiałów co przekłada się na krótszy czas

druku oraz niższe koszty materiału. Wadą jednak jest czasochłonny proces oczyszczania modelu

oraz ryzyko uszkodzenia geometrii wydruku. Ten rodzaj podpór może być drukowany z tego samego

materiału, jak docelowy model lub z innego, charakteryzującego się mniejszą adhezją do modelu,

co znacząco ułatwia ich usunięcie.

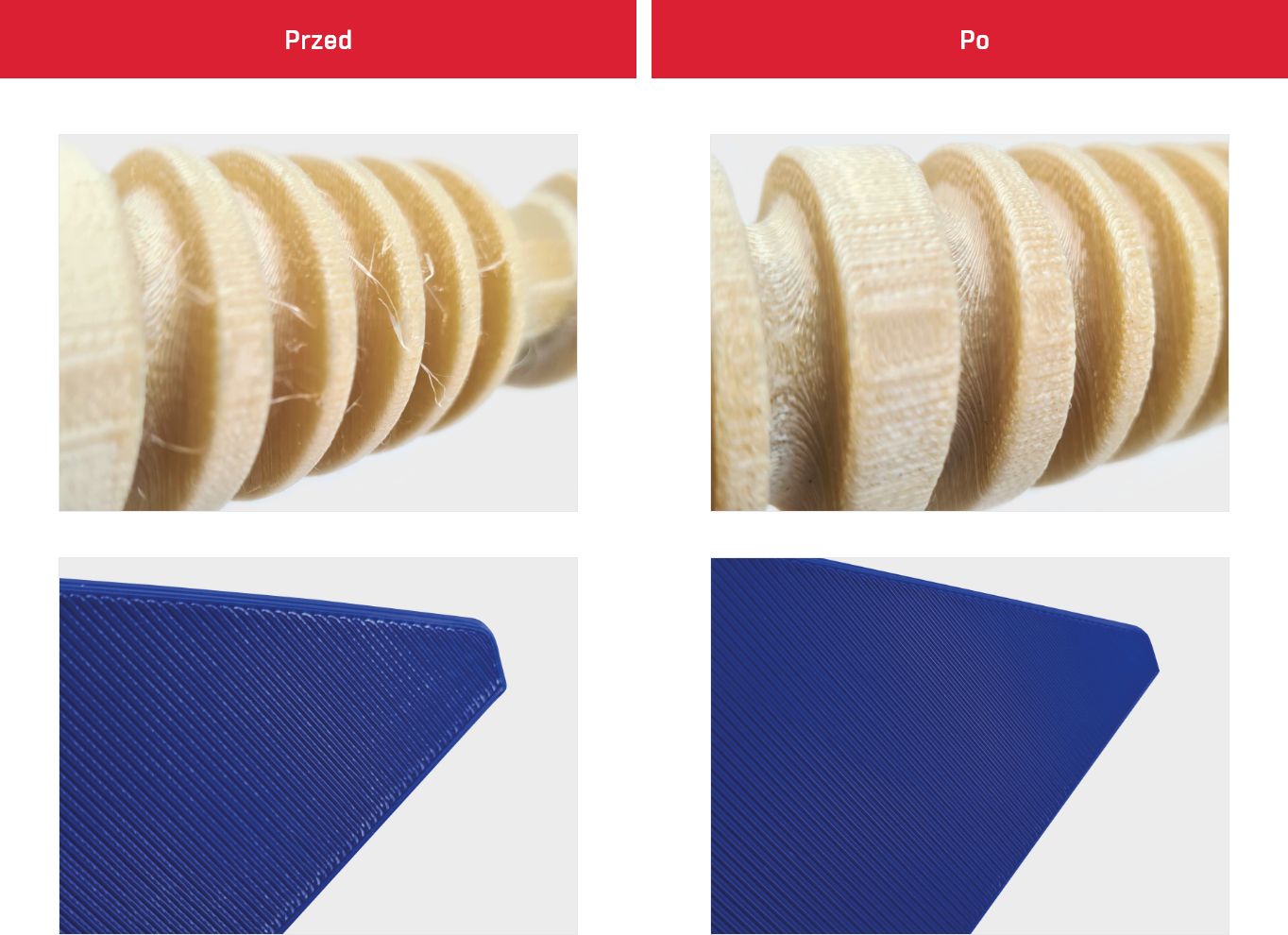

Ten rodzaj struktur wykonanych z dedykowanego materiału podporowego można rozpuścić poprzez

zanurzenie wydruku w odpowiednio przygotowanym roztworze. Korzysta się z nich w drukarkach

dwugłowicowych, zwłaszcza w przypadku druku modeli o skomplikowanej geometrii, w których niemożliwe

lub trudne jest mechaniczne usunięcie podpór. Podpora rozpuszcalna pozwala wykonać modele o bardzo

skomplikowanej geometrii np. częściowo zamkniętych komór lub kanałów wewnątrz modelu, geometrii

cienkościennych i ażurowych. Metoda ta wymusza konieczność posiadania dodatkowego urządzenia

(stacja do rozpuszczania podpór) oraz wydłuża czas oczyszczania modelu z podpur.

W drukarkach 3DGence struktury podporowe mogą być drukowane przy użyciu

tej samej głowicy, co docelowy model lub z dodatkowej, dedykowanej głowicy.

Przed rozpoczęciem procesu druku należy dobrać odpowiedni materiał podporowy,

dopasowany do geometrii modelu. Umożliwi to łatwe odseparowanie zastosowanych

struktur podporowych od modelu po zakończeniu procesu druku.

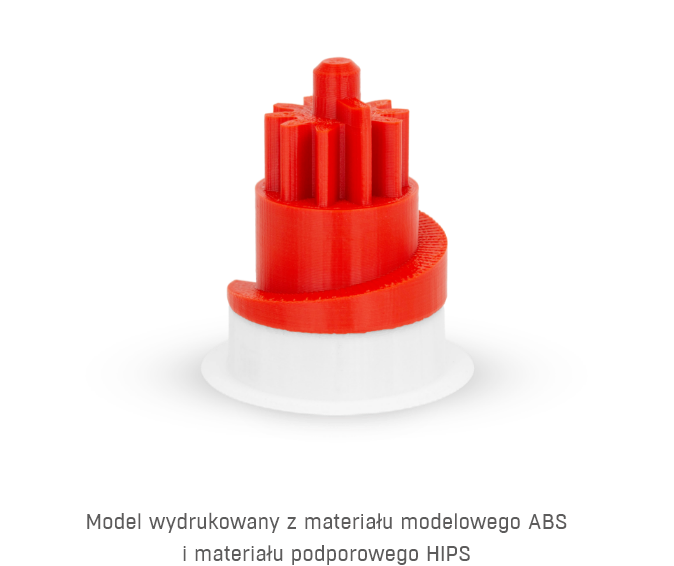

W zależności od stopnia złożoności geometrii modelu dobieramy wyłamywane lub rozpuszczalne

struktury podporowe. Poniżej przedstawiamy przykłady modeli z różnymi materiałami podporowymi.

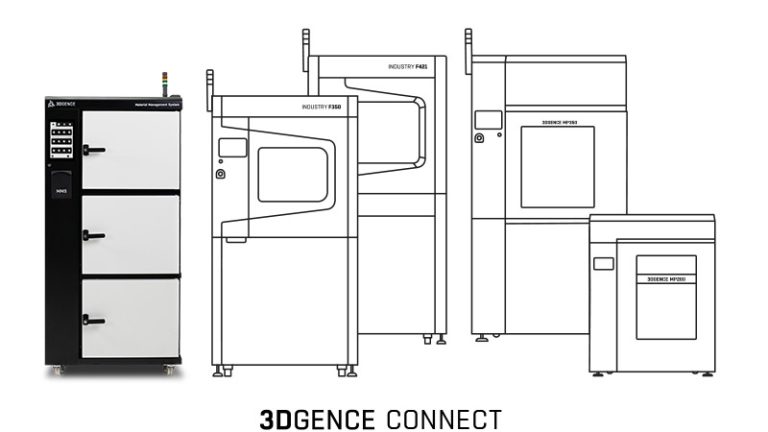

3DGence MMS automatyzuje przechowywanie, przygotowanie i wyżarzanie materiału po wydruku – dzięki czemu udane drukowanie ultra-polimerów, takich jak PEEK, ULTEM™ i kompozytów, jest dokładne i uproszczone.