CASE STUDY

Präoperative Planung

Case study

REFORM ist ein österreichischer Hersteller von Spezialfahrzeugen für die Landwirtschaft. Jährlich werden ca. 600 Fahrzeuge und 700 Geräte mit Zubehör hergestellt.

Reform suchte nach einer Lösung, die dazu beitragen würde, die Produktionsflexibilität zu erhöhen und die Markteinführung neuer Maschinenmodelle zu beschleunigen. Die wachsende Nachfrage nach neuen Elementen, einschließlich der Herstellung von Prototypen mit komplexer Geometrie, hat es dem Unternehmen ermöglicht, sich der Einführung neuer Technologien zu öffnen. Der 3D-Druck erwies sich nicht nur für das gesamte Unternehmen, sondern vor allem für den gesamten Herstellungsprozess als sehr wichtiger Fortschritt.

Einsatz der 3D-Drucktechnologie zur Beschleunigung der Arbeit an der neuen Fahrzeuggeneration.

Das Zeitfenster für die Herstellung von Prototypenteilen ist in der Regel sehr eng. Darüber hinaus unterliegen die meisten neuen Elemente in der Formungsphase strukturellen Änderungen. Die Bestellung neuer Teile bei externen Unternehmen ist normalerweise mit einer langen Vorlaufzeit verbunden, die bis zu 3-4 Wochen dauern kann. Durch Korrekturen wird die Wartezeit weiter verlängert. Das Unternehmen wollte so schnell wie möglich Teile herstellen, deren Geometrie überprüfen und Funktionstests durchführen. Bildschirmleseunterstützung aktiviert.

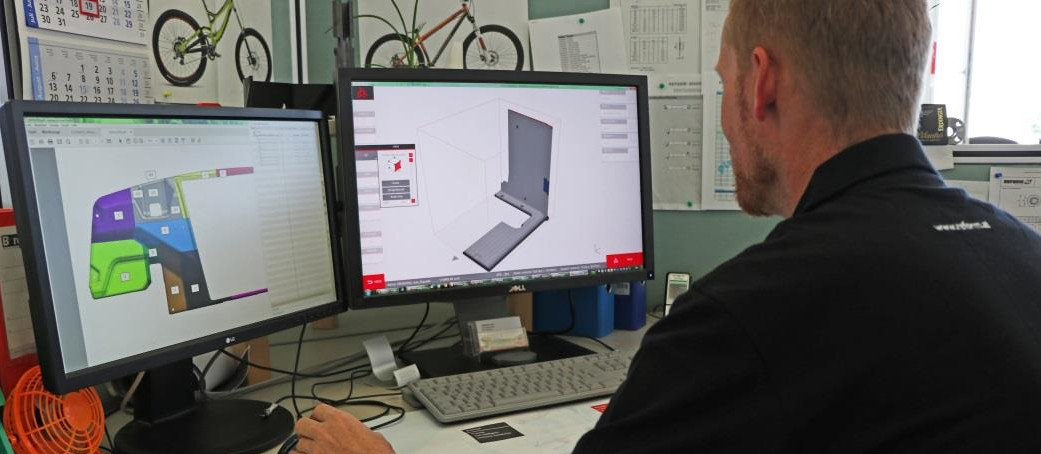

Durch den Einsatz eines 3D-Druckers im Unternehmen konnte die Umsetzung des neuen Projekts beschleunigt werden. In nur wenigen Tagen konnte der Hersteller 3D-Druckteile an Prototypen seiner Fahrzeuge testen.

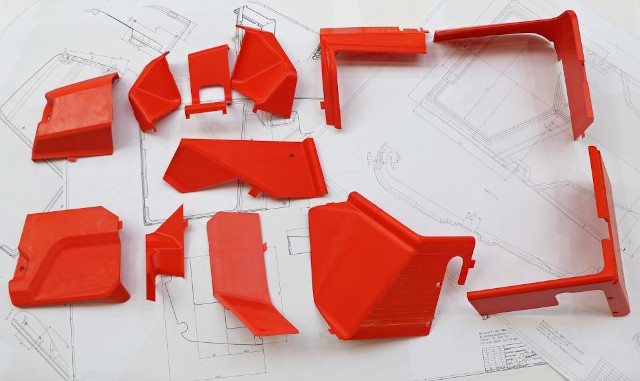

Das Unternehmen stellt zunehmend Kunststoffteile mit sehr komplexer Geometrie her. Investitionen in Werkzeuge zum Tiefziehen von Prototypen können aufgrund zahlreicher Konstruktionsänderungen gefährdet sein.

Die Verwendung der FFF-Technologie ermöglicht die Herstellung von Elementen mit selbst den komplexesten Formen.

Erhalten Sie die benötigten 3D-Druckteile just in time

– Niedrige Produktionskosten: Die anfallenden Kosten sind nur die Material- und Stromkosten

– die Fähigkeit, Prototypen schnell zu modifizieren

– Zeitersparnis: Der 3D-Drucker kann 24 Stunden am Tag arbeiten

– Keine Notwendigkeit, Dienste von Drittanbietern zu nutzen

Mit unserem eigenen 3D-Drucker können wir die ersten Prototypen von Teilen unserer Fahrzeuge wie Armlehnen oder Joystick-Griffen herstellen. Die Möglichkeiten des 3D-Drucks in unseren Produktionsprozessen sind unbegrenzt. Darüber hinaus können einige der Lösungen auf die Bedürfnisse unserer Kunden zugeschnitten werden. Die Produktion von speziellen Griffen in kleinen Mengen ist für uns kein Problem mehr.

Jetzt können wir sehr flexibel neue Teile herstellen. Darüber hinaus haben wir die Möglichkeit, bei strukturellen Veränderungen sofort zu reagieren. Zeit spielt eine sehr wichtige Rolle bei der Produktion neuer Fahrzeuge. Wir sind stolz darauf, dass Sie mit dem 3DGence-Drucker Industrie 4.0-Lösungen in allen REFORM-Werken einsetzen können.

Markus Weiß, Constructor at REFORM.

Kontaktieren Sie 3D-Druck-Experten